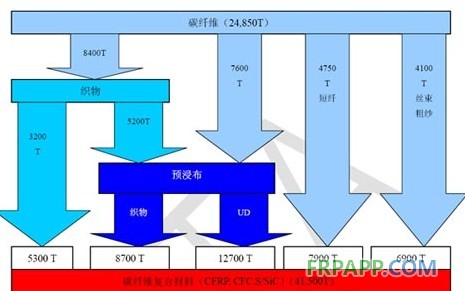

预浸工艺:51.6%,编织工艺:20%(其中有12.4%要经过预浸进入后段) 短切工艺:19%,纤维通过缠绕等方式直接使用:9.9%

图六 碳纤维到制品的用量比例〔5〕

C. 碳纤维产业链中的价值链

我们常听到关于碳纤维价值链的说法是:从石油原料到碳纤维,增值关系是1到3,而把碳纤维做成复合材料,增值到10.

而国际上还有一个类似的说法:一个工业用碳纤维复合材料零件的成本构成,其中碳纤维和树脂的成本占25%,把碳纤维转成预浸料或编织布(我们称之为纤维制品),转化成本为15%,而把纤维制品制造成零件,需要60%的成本,原因是这个过程的边角废料太多,主要沿袭于航空航天的成型工艺效率太低。

当很多人抱怨:碳纤维因为价格太高而影响其应用面时,我们必须重视除了25%-30%的碳纤维成本之外的其他70-75%的纤维制品和零件成型的巨大成本。否则,即使碳纤维成本降得再低,做出的复合材料成本还是惊人!

5. 中国碳纤维“平民化”之路探讨

碳纤维因品种和质量的不同,价格从每公斤100多人民币到5万多人民币(日本东丽的M60J据说曾炒到这个价格)都有。其中,走小批量,高精尖的品种,我们称之为“贵族纤维“,而量大,价格相对低的碳纤维,我们称之为”平民化碳纤维“。中国是世界碳纤维研发的老人,但是产业化的新手,所以,对于总多中国碳纤维企业,”平民化“之路有探讨的实质意义。

A. “中国价格”闻名天下,在碳纤维领域,中国是否可能实现平民化?

低质量不等于低成本。质量低,成本高是中国碳纤维的普遍状况,这个情况,其实国际碳纤维巨头相当清楚,美国的碳纤维行业有一种说法:中国目前做的碳纤维是不可能被市场接受的,如保持目前的发展状态,永远也不可能为市场接受,这不取决于中国在生产碳纤维上投入多大的巨资。很多中国人把碳纤维产业想象的太简单了。

由于错误的产业导向,绝大部分厂拥挤在小丝束的羊肠小道上,而目前我国的航空航天在复合材料应用的水平,远不能消化这么多产能。很多公司雄心勃勃要把碳纤维大量用到我国的大飞机上,请大家好好查查历史,东丽从1971年搞出碳纤维,到什么时候才用到波音和空客上的。如果我们盲目模仿日本碳纤维企业的发展,从小丝束起步,以航空航天应用为主,这将把整个产业带入死路,因为无论是技术水准,艰难的航空适航认证,还是市场政治等因素,中国的企业在相当时间内是不可能成为波音和空客等公司的主力供应商。随着风电叶片市场和汽车市场近几年迅猛发展,日本碳纤维企业普遍认为:没有认真发展大丝束及其应用是他们最大的战略失误,看着欧美大丝束企业迅猛的扩产,这些日本企业正快马加鞭,努力赶超在大丝束碳纤维生产的差距。

中国有不少碳纤维的工业或商用需求,但对我们小丝束昂贵的价格望而却步,导致有价无市,生产线闲置。另外在航空航天之外的碳纤维应用,由于成本控制,主要以24K以上的大丝束为主,由于成本和后段加工效率因素,大丝束化的趋势异常强劲,很多专家认为:把小丝束和大丝束都加工成一幅单向预浸料,这还能区别大小丝束吗?而其中的材料和加工成本的差距巨大!

鲁ICP备2021047099号

鲁ICP备2021047099号