今年3月日本东丽公司宣布成功研制出T1100G型高强高模碳纤维,我国企业近年来也不断传出突破高性能碳纤维研制和生产的报道。那么什么是碳纤维,它有什么用途,我国的水平又在什么档次上呢?

碳纤维具有高强高模等性能优势

碳纤维是一种含碳量在90%以上的无机高分子纤维,其中含碳量超过99%的又称石墨纤维。碳纤维具有相当独特和出众的物理和化学性能,它具有高强度、高模量、耐腐蚀、、耐磨擦、耐高温、导电和导热等多种优异的性能,堪称材料工业的明珠。碳纤维与各种基体经过复合工艺后制成的碳纤维复合材料,早就在航空航天和军事领域得到了广泛应用,碳纤维复合材料也在民用领域得到了大量应用。简单地说,碳纤维的密度仅有不到2吨/立方米,钢材的数分之一,强度却是钢材的10倍以上,其性能优势可想而知。

碳纤维的关键力学指标包括拉伸强度、拉伸模量、断裂伸长率等。拉伸强度是指材料在拉伸过程中可承受的最大应力;拉伸模量是指材料拉伸时受到的应力与形变的比值,模量值越高,表示碳纤维的刚度越好;伸长率是指断裂前材料能被拉长的比例,伸长率越高,表示碳纤维的韧性越好。理论上碳纤维的拉伸强度可以达到180GPa,拉伸模量更是在1000GPa左右,虽然日本东丽公司已经研制出拉伸强度9GPa的高强碳纤维,拉伸模量也达到690GPa的高模碳纤维,但两者尤其是拉伸强度还有很大的发展潜力。碳纤维的断裂伸长率指标从早期的T300级别的1.5%增加到目前T1000级别的2.4%,有效缓解了碳纤维韧性不足的问题,进一步了扩展应用范围,如用于制造大型客机机体。

碳纤维的起源可以追溯到19世纪,英国人斯旺最早用碳丝制造电灯泡的灯丝,后来美国人爱迪生做出了实用的白炽灯碳灯丝,不过由于1910年库里奇发明了拉制钨丝的方法,灯丝全面改用钨丝,早期的碳纤维研究被打入冷宫。20世纪50年代以后,为了解决导弹喷管和弹头耐高温和耐腐蚀等问题,美国研制出粘胶基碳纤维,碳纤维又一次登上历史舞台。1959年日本人近藤昭男发明了聚丙烯腈(PAN)基碳纤维,聚丙烯腈基碳纤维具有生产工艺成熟、综合性能好和生产成本较低的优势,产量占碳纤维全部产量的90%以上。今天我们说的碳纤维,不指明的话一般指PAN基碳纤维。

按照碳纤维丝束中的单丝数量,聚丙烯腈基碳纤维又可分为小丝束和大丝束两种。相比小丝束,大丝束的劣势在于,在制作板材等结构时,丝束不宜展开,导致单层厚度增加,不利于结构设计。此外,大丝束碳纤维粘连、断丝等现象更多,这样会使强度、刚度受影响,性能有所降低,性能的分散性也会较大。飞机、航天器一般只用小丝束碳纤维,因此小丝束碳纤维又被称为"宇航级"碳纤维,大丝束碳纤维被称为"工业级"碳纤维。

但是大丝束生产成本比小丝束低,而随着生产技术的进步,人们对碳纤维材料结构的熟悉,大丝束碳纤维越来越多用于对可靠性要求严苛的领域。这样,小丝束与大丝束之间区分也发生了变化,如早期曾以丝束中单丝数量12000根(12K)作为分界线,但目前单丝数量1K~24K的碳纤维被分为小丝束,而48K以上的的划为大丝束。而空客公司在制造A380超大型客机时已经开始使用了24K碳纤维,估计随着技术的进步,小丝束与大丝束之间的分界线还会向上推。

除了传统的圆截面碳纤维,异形截面碳纤维也日益得到人们的关注,它使用特殊几何形状的喷丝板孔挤压出来,具有抱合力强、力学性能高等优点,尤其是通过改变碳纤维的截面形状可以提高吸波性能,应用于结构性吸波材料,在军工领域得到了应用,美国B-2等隐身飞机就使用了异形截面碳纤维作为吸波材料。

碳纤维材料具有诸多优点,但其生产工艺流程长,需要突破的技术障碍很多。碳纤维的制造,可以分为原丝制造和碳化两个关键过程。原丝制造,简单地说是先通过丙烯腈聚合和纺纱等工艺,先聚合制成聚丙烯腈,再纺丝制出聚丙烯腈纤维原丝。聚丙烯腈原丝随后进行预氧化、低温和高温碳化等步骤,最后进行表面处理、上浆烘干并收丝就得到了碳纤维。相对碳化,生产出高质量的聚丙烯腈原丝更加关键,即使是东丽公司也曾因为原丝质量在碳纤维研制过程中上摔过跟头。要生产处高质量的碳纤维,要降低生产成本,聚丙烯腈原丝须满足高纯化、高强化、均质化、细纤度化和表面光洁等要求,这长期以来一直是碳纤维批量生产中最大的拦路虎。

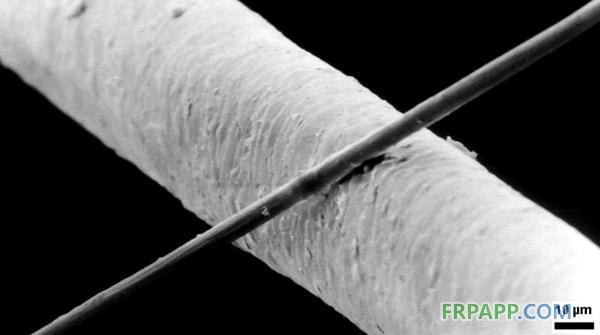

6微米直径的碳纤维单丝,背后是人类头发。

美日在碳纤维行业居绝对领先地位

1962年日本东丽公司开始研制PAN基碳纤维,但由于原丝质量不佳不得不停止研制,1967年后东丽公司重振旗鼓,研制适合制造碳纤维的共聚PAN级原丝,有突破了预氧化和碳化的工艺和设备。1971年东丽公司建成了年产12吨碳纤维的试验生产线,1974年产能达到了156吨,东丽公司正式将该型碳纤维命名为T300。1980年东丽公司的碳纤维才达到今天标准T300碳纤维的3530MPa的拉伸强度,或者说东丽公司从研制出T300碳纤维到改进完善用了大约10年时间之久。东丽公司此后又研制了T400、T700、T800、T1000、T1100、T1200等多个系列的高强度碳纤维,此外该公司还研制了M30、M35、M40、M46、M50、M55、M60和M70等多个系列的高模量(可以理解为高刚度)碳纤维。T系列高强度碳纤维中T300系列的拉伸模量为3530MPa,T700就达到了4900MPa,而T800进一步提高到5490MPa,至于T1000更是高达6370MPa。由这些数据可以看到,虽然产品编号中数字越高性能越好,但T300或是T800等编号中的300、800等数字并没有与性能数据具体对应的含义。说到这里,大家或许意识到日本东丽公司在碳纤维行业中的地位了,其公司产品编号被行业直接用作碳纤维的分级。

东丽公司出产的各种碳纤维型号中,还有不同的字母后缀,如T300J、T400H、T700S和T700G等型号,其中J代表相比基本型号增强了拉伸强度,H表示相比基本型和J型号增强了拉伸强度和拉伸模量,S代表拉伸强度最高的型号,G代表在S型号基础上进一步增强拉伸模量和粘合性能的型号。东丽公司已经研制出了T1200型碳纤维,反而又新研制出T1100G的碳纤维,这是因为T1100G是T1100系列碳纤维中拉伸模量(刚度)最高的型号。或许会有人问,为什么不直接使用东丽公司M系列的高模量碳纤维,而是要持续提高T系列高强度碳纤维的模量呢?东丽公司在宣布研制成功T1100G碳纤维时就已经专门指出,高模量和高强度难以两全。东丽公司的产品说明书中,M60JB的拉伸强度只有3820MPa,有些要求高强度但不要求那么高模量的场合,就只能使用T700G、T1000G等增强了模量的高强度碳纤维了。

日本和美国掌握着世界碳纤维的大多数产能,并控制了高端碳纤维的生产。日本东丽公司在PAN基碳纤维研制生产中最早起步,是日本碳纤维生产企业的代表。美国Hexcel公司也紧随日本东丽的步伐,20世纪80年代美国研制的三叉戟II潜射导弹和侏儒小型机动洲际导弹都是用了Hexcel公司的IM7型碳纤维(大致相当于T800级别)。目前世界上小丝束碳纤维的主要生产商包括日本东丽、日本东邦人造丝、日本三菱人造丝三家公司,美国的Hexcel公司和Cytec公司虽然产量相差较大,但技术上仍可与日本三巨头媲美。此外台湾台塑公司拥有数千吨的产能,并在2013年开始批量供应T800级碳纤维,土耳其阿克萨公司的低端T300碳纤维也在迅速扩张。大丝束碳纤维的主要生产商包括美国Zoltek、Aldila公司,日本东邦、日本东丽和德国SGL公司等。总的说来虽然美国Hexcel公司在小丝束生产、日本东丽公司在大丝束碳纤维生产上都有很强的实力,但美国在大丝束碳纤维生产上优势明显,日本在小丝束碳纤维的生产上垄断地位更为稳固。

由于碳纤维优秀的力学性能,碳纤维复合材料在结构增强方面的应用非常广泛,在对质量斤斤计较的航空航天领域,如飞机机体、导弹/火箭壳体、卫星承力筒等多个用途中,对比传统金属材料,碳纤维有很强的性能优势。碳纤维复合材料用量较大而场合是民航客机,自美国波音公司的777客机大量使用碳纤维以来,波音777和787客机,空中客车公司的A380和A350XWB客机都大量使用碳纤维复合材料。美国波音公司的787客机主要使用日本东丽公司的24K丝束的T800碳纤维复合材料,同时也使用了部分美国Hexcel公司的碳纤维复合材料。欧洲空中客车公司的350XWB客机也使用了美国Hexcel公司的IM7碳纤维。Hexcel公司还将向中国商飞研制的大型客机提供碳纤维材料,不仅如此,中国商飞C919、波音737 MAX和空中客车A320 NEO等客机使用的新一代LEAP发动机的叶片也使用了Hexcel公司提供的碳纤维复合材料。各国军用飞机上更是广泛使用了各种碳纤维增强型复合材料,不过这些高性能碳纤维同样基本由日本和美国公司研制生产和提供。

在航天领域,如卫星的太阳能电池阵列结构、卫星和航天器的本体尤其是承力结构等,碳纤维得到了广泛应用。国际空间站巨大的桁架架构就使用了碳纤维/环氧树脂复合材料。美国波音公司还正在为下一代运载火箭研制革命性的碳纤维复合材料推进剂储箱,目前已经研制出5.5米直径的碳纤维储箱。从实际产品数据看,碳纤维推进剂储箱的质量可以比现有的铝合金储箱降低30%,从而显著降低火箭各级的结构质量。碳纤维的导电性很好而且没有磁性,可用于电磁屏蔽等多方面用途,使用它制造卫星的天线兼顾了质量和导电性,同样拥有比金属天线更好的性能,目前越来越多的卫星天线使用了高模量的碳纤维复合材料。

碳纤维不仅在高端的航空航天市场大放异彩,在化工、发电、医疗、交通和建筑等领域也获得了广泛应用,尤其是风力发电的叶片广泛使用了碳纤维增强型复合材料,风力发电已经成为碳纤维复合材料的重要市场之一。随着各国节能减排要求的提高,汽车工业也越来越多的使用碳纤维,尤其是电动车为了降低汽车整车质量,更是对碳纤维复合材料如饥似渴。目前欧美日各大汽车研制和生产厂商都在开发基于碳纤维复合材料的车型,可以预见未来汽车市场将成为碳纤维复合材料的主要市场。碳纤维诞生以后,20世纪70年代就已经用于钓鱼竿的生产,今天的体育产业更是碳纤维复合材料的主要用户之一,目前世界上很大一部分碳纤维都使用在钓鱼竿、网球拍、自行车等各种体育用品上。

新一代LEAP涡扇发动机的风扇叶片也用碳纤维制造。

建造期间的国际空间站,其巨大的桁架也由碳纤维复合材料制造。

我国碳纤维生产落后美日30年

我国碳纤维的发展并不晚,东丽公司研制出碳纤维前后,我国就开始独立研制碳纤维。不过遗憾的是,从20世纪70年代中期开始经过近40年发展,我国的碳纤维产业总体研制和生产水平还还很落后,无法与美日公司在市场上正面竞争。

最直观的例子是,日本东丽和美国Hexcel公司在上世纪80年代就研制成功T800/IM7级别的高强度碳纤维,而我国刚完成T800级别碳纤维生产技术的突破,最终批量生产的质量和成本如何还有待观察,可以说落后美日30年。我国目前只能较为稳定的大批量生产相当于东丽公司T300级别的碳纤维,相当于T700级别的碳纤维,国内只有少数单位和企业能小规模生产,但日美碳纤维企业都开始准备批量生产T1000级别的碳纤维了。我国也没有批量生产高模量碳纤维的能力,导致很多时候不得不冒巨大的风险走私东丽公司的MJ50、MJ60等高模量碳纤维。

但即便是T300级别的碳纤维,由于生产技术上的落后,忽视高质量聚丙烯腈的生产,绝大部分国内厂家生产成本居高不下。目前国产T300级别碳纤维售价达到了进口东丽公司T700级别碳纤维的价格,能有什么样的市场表现也就可想而知了。近些年来,随着政府在产业政策方面的支持,我国碳纤维行业呈现全面开花、大干快上的局面,全国各地规划的碳纤维产能甚至超过了我国之外全世界的碳纤维产能。但这只不过是虚假的繁荣,2012年我国碳纤维生产线设计产能超过了2万吨,但实际产量只有2000吨左右,而且完全是生产越多亏损越多的局面,同时我国却还在进口上万吨的碳纤维产品满足国民经济的需求。我国目前号称要建设的碳纤维生产线建成后,设计产能将达到约8万吨,几乎相当于2013年我国以外全世界的碳纤维产能。但成本居高不下的低端碳纤维生产线即使建成,又能发挥什么作用呢?恐怕除了增加银行的不良贷款,就是让碳纤维生产线的开工率再下降一个甚至几个台阶。

我国企业的碳纤维生产线

我国碳纤维行业还面临着国际碳纤维行业巨头的蓄意压制。近些年来我国可以稳定批量生产一个级别的碳纤维后,东丽、东邦和Hexcel等企业的对华销售价格就大幅下降一次,如2010年12K的T300级碳纤维还要24万元每吨,2012年就下降到12万元每吨,现在T700级碳纤维的价格也开始稳步下降。国际巨头们的营销策略虽然有利于我国碳纤维应用厂商的发展,但却对我国碳纤维生产厂商造成了巨大的成本压力。目前国内碳纤维生产企业面临着一生产就亏损,生产越多亏损越多的极端不利局面,大部分企业只能减产甚至停产,这也是国内碳纤维产业设计产能高但实际产量低的根本原因之一。

所以,我国碳纤维行业目前仍处于大浪淘沙的混沌阶段,未来能获得成功的或许只会是那些重视技术攻关、产品质量、专注于高性能产品的企业。因为我国军事现代化进程仍在加速,军工、航天航空领域未来肯定需要大量T800以上级别的碳纤维,在高性能碳纤维方面我国遭受着国际禁运,国内厂家只要能提供高品质产品,即便成本价格贵一些,也能获得军工采购。此外,高性能产品还避开了美日碳纤维巨头的倾销打压,开拓国内民用市场也更容易一些。

碳纤维的生产固然重要,它的应用技术也是一个关键环节,我们前面介绍的只是碳纤维丝线,应用还需要对丝线进行结构成型。目前碳纤维成型工艺包括接触成型、喷射成型、缠绕成型、拉挤成型、模压成型以及编织成型等多种方式。日本三大碳纤维巨头虽然产能占据了半壁江山还多,技术上也与美国平分秋色,但碳纤维材料成型以及应用上与美国相差很大,典型如日本H-IIA火箭使用的固体助推器,其碳纤维复合材料壳体的制造工艺就是美国ATK公司转让给日本IHI公司的。美国在军工和民用领域数十年积累的丰富经验,是日本远远不能比拟的。波音公司的787客机虽然大量使用了日本东丽公司的的碳纤维,但从碳纤维复合材料的树脂材料到更后端的加工和设备,完全是美国公司垄断。例如波音787客机中段机身的承包商是日本川崎公司,其生产完全在日本进行,但除了东丽的24K丝束T800碳纤维丝线,这个碳纤维机身的制造,从工艺技术到机器设备完全要从美国进口。

正在缠绕碳纤维外壳的法国M51洲际导弹二级发动机,碳纤维的成型应用技术也很重要。

美国全球鹰无人机机翼由碳纤维复合材料制成,这是其最大制造难点。

综上所述,美日企业掌握了世界碳纤维产业的大部分产能和技术,日本在碳纤维的产量上虽然超过了美国,但美国拥有从科研、制造到应用的最完整和最先进的碳纤维产业链。我国目前仍在努力研制高性能的碳纤维,但即使不考虑民用领域的发展,仅仅从满足国防军工和航空航天领域对高性能碳纤维复合材料的要求而言,也应重视热压罐、自动铺带机/铺丝机等成型应用设备的发展。毕竟我国并非日本,不可能在偏科的情况下得到美国老大哥的热心帮助

鲁ICP备2021047099号

鲁ICP备2021047099号