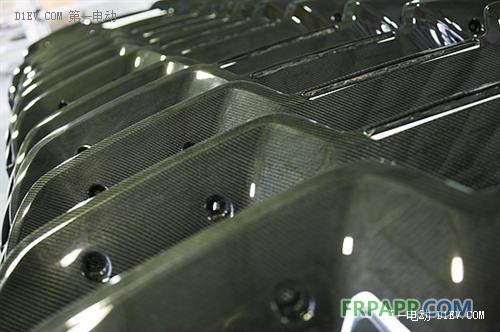

到目前为止,碳纤维复合材料组件仍旧是汽车最有效的减重手段,但由于其成本高,因此限制了其在普通量产车中的运用。英国独立赛车和车辆技术服务厂商Prodrive公司针对这个问题开发出一种全新的工艺能够帮助减少碳纤维材料的成本。

该公司希望减少在部件组装中进行的剪切、紧固、线程插入等步骤,实现更简洁、强度更高的组装件,尤其是在汽车内饰应用方面。

Prodrive复合材料工程经理Gary White表示:“我们希望减少部件在组装过程中的成本,不仅仅指的是组件本身,还包括组装工艺。从更宏观地角度来说,我们认为新的方法能够使碳纤维复合材料组件离大众市场更近。”

通常,在螺纹紧固件的插入和固定这类独立工序中将采用优化过的工艺,例如采用直接铸造的高质量复合材料板,使其相比传统工艺制成的铰接件成本低得多,此外由于节点减少,因此组件的机械强度也更高。”

从前,复合组件的生产过程中需要许多人工操作介入,包括铰合过程和手工修饰工序,这使得整个生产过程的时间线拖得很长,此外人工成本也不低。通过自动化的工序,这些冗余的人工工序都可以舍弃。

通过一个预先塑造好的模具件,采用塑料反向注塑工艺将结构复杂的组件进行覆盖,从而最后得到成品,相比分步骤地逐渐铰接来说,这样的工艺要利落的多。

Gary White表示:“通过新工艺制作一个组件的成本为传统工艺的60%。但是两者的外观上完全相同。”

目前,Prodrive公司已经开始利用这项工艺进行2款高端汽车的内饰组件进行生产。Gary White指出,利用碳复合材料板的技术挑战之一是如何保证组件衔接处的紧固扭矩达标。

鲁ICP备2021047099号

鲁ICP备2021047099号