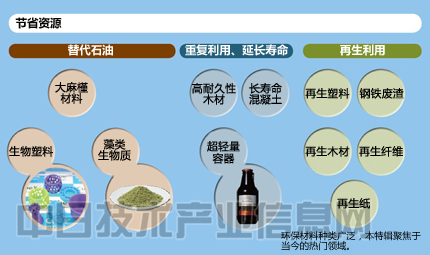

碳纤维、超导材料、藻类生物质,……节能、省资源的环保材料在各个领域都取得了长足的进步。曾经的“未来技术”已经来到了实用化阶段,展开了激烈的开发竞争。不只是“环保性能”,在价格和功能上具有竞争力的材料也已经出现。本文我们来追踪材料革命的最前沿。

“这次发布的是超越了以往汽车的产品。是实现可持续交通的革命性一步。”

2013年7月,在纽约举办的宝马集团首款量产型纯电动汽车“宝马i3”的发布活动上,宝马集团董事长诺伯特·雷瑟夫(Norbert Reithofer)热情地向观众介绍着这款产品。

|

| 宝马集团于2013年7月,在纽约为首款量产型纯电动汽车“宝马i3”举办发布会。董事长诺伯特·雷瑟夫(右二)宣扬了用碳纤维增强树脂实现了大胆轻量化的i3的革命性创举 |

i3最大的特色是基础框架使用碳纤维强化塑料(CFRP),实现了令人震撼的轻量化。

CFRP不仅具有高强度,而且重量比铁轻一半,比铝轻30%,能大幅改善燃效。是实现低碳社会必不可少的环保材料。在消耗大量燃料的飞机上已经广泛应用。

在汽车领域,CFRP此前虽然也在部分高级跑车上采用,但全面应用于量产车的主要构件尚属首次。

价格降低了一位数

纯电动汽车因为要搭载大容量蓄电池,所以重量大约比汽油车重200kg。而通过框架上采用CFRP,底盘改换为铝合金,车体的重量减轻了约350kg,抵消后轻了约150kg。因为车体上部大幅减轻,车辆整体的重心下降,行驶性能也得以提升。

消费者对i3的关注度很高,在欧洲,i3于2013年11月上市后,订购数量已经达到了1万辆以上。在日本也已于4月上市。据称希望试驾的人数突破了1万人。

i3受到关注的理由不仅仅是性能。还有一大因素是低至499万日元(含税)的建议零售价。以高档车的级别,实现了普通消费者可以接受的价格。对此,日本新能源产业技术综合开发机构(NEDO)电子、材料、纳米技术部主任佐藤隆行难掩惊讶之情:“与过去全面采用碳纤维的汽车相比,价格便宜了一位数。简直令人难以置信”。

制造碳纤维时,加热要使用大量电能。宝马利用水力和风力发电,减少了制造过程产生的CO2

“宝马i3”通过为基础框架采用碳纤维强化塑料,底盘采用铝合金,成功减轻了约350kg

以实现“碳纤维汽车”的商品化为目标,全世界的汽车企业展开了激战。2010年丰田上市的跑车“雷克萨斯LFA”开日本国产车之先河,全面采用CFRP制造车体,成为了关注的焦点。但其价格也创下了日本国产车中最高的3750万日元。因为采用的是手工制造的订货型生产方式,所以其成本压缩受限。

宝马通过开发多种技术提高生产效率,终于将CFRP成功地应用于量产车。

碳纤维是把丙烯等纤维在无氧状态下“蒸烤”炭化制成。把碳纤维在平面上排列、或编织成片,再用树脂加固,就成为了CFRP。

飞机等使用的CFRP在成型时,要在专用釜中加热加压,使构件硬化。这样做虽然可以获得极高的强度,但成型需要若干小时,而且成本高昂。i3使用的CFRP采用了无需加压加热的新工艺——RTM(树脂传递模塑):把预成型的碳纤维布放入模具,高压注入树脂,使纤维与树脂结合,可在10分钟以内成型。

而且,还开发了将CFRP成型品粘合起来的粘合剂,粘合时间缩短到以往的10分之1的,粘接工序也利用机器人实现了自动化。通过构筑量产体制,大幅降低了成本。

跨过每kg/1千日元的门槛

碳纤维也是日本的家传技艺。日本的纤维产业实力雄厚,着眼于长期发展而持续投资研发的日本纤维企业力压欧美企业,掌握着全球70%的份额。宝马的碳纤维原丝供应商也是日本的三菱丽阳。作为正牌环保材料的碳纤维受到自全世界的关注,碳纤维竞争以日本为舞台已经展开。

在与汽车比肩的另一个碳纤维主战场——飞机领域,东丽与美国波音、帝人与法国空中客车分别展开合作,展开了霸权之争。

1971年,东丽在全球率先开始商业生产碳纤维,现在稳居全球份额榜首。1975年,波音在机翼的部件上率先采用了碳纤维。

之后,东丽继续不断改进质量,把拉伸强度(断裂难度)提高到原来的近2倍,拉伸弹性模量(变形难易)提高到原来的近3倍,满足了众多用途的需求。其技术实力备受好评,在2011年投入航运的最先进中型客机“波音787”上,CFRP已经占到了机体重量的5成。

帝人一直长期为空中客车世界最大的双层客机“A380”供应碳纤维原丝和碳纤维布等材料。并且,还将首次以构件的形式,向预定在年内投入航运的新一代中型客机“A350XWB”的试验飞机供应机体和机翼等主要结构材料,双方的关系正在稳步升温。

今后,碳纤维的需求预计将以每年15%以上的速度扩大。预计5年后,市场将扩大到现在的2倍以上。东丽ACM技术部长小田切信之说:“(碳纤维)可以称得上是引领绿色创新、肩负公司未来的商品”。

碳纤维要在社会上普及到与铁和铝那样的程度,要解决的课题还有不少。其中比较重要的是成本与成型性。比方说,如果要应用于比宝马i3便宜的普及价位的量产车,在成型后的状态下,CFRP的价格需要控制在每kg/1000日元左右。而目前的价格是数倍至数十倍。

于是,由东丽、三菱丽阳、东洋纺、高木精工、东京大学等组成的研究团队挑战了NEDO的项目——能以低价格量产的“碳纤维强化热可塑性树脂(CFRTP)”,并且于2013年2月开发成功。

|

| 2月在新加坡举办的亚洲最大航展。波音787(后)与空客A350XWB(前)成为了关注的焦点 摄影:Landov/Aflo |

市场上流通的CFRP大多数使用的是加热会变硬的环氧树脂等热固性树脂。这种树脂虽然强度好,但存在加工麻烦等缺点。

通过使用加热会变软、具有热可塑性的聚丙烯树脂,预计可在与铁冲压同等的1分钟以内成型。因可以使用模具加工成复杂的形状,所以能用来制作多种构件。其最大的缺点——强度不足,通过实施将碳纤维与树脂牢固结合的特殊处理得以克服。

|

|

NEDO的项目中开发的碳纤维强化热可塑性树脂能够做曲面、凹凸、卷压等复杂加工 照片提供:日本新能源产业技术综合开发机构(NEDO) |

聚丙烯树脂比环氧树脂还要便宜。前面提到的佐藤主任介绍说:“若能够降低碳纤维的价格,则由低廉的树脂原料和加工费的压缩,碳纤维就有可能在量产车中得到广泛运用”。

按照该项目的估算,普通乘用车如果把大约60%的铁构件换成CFRTP,车体大约可以减轻30%。汽油的消费量也可以减少22.5%。

今后,将继续研究碳纤维与其他材料的接合技术等,经汽车企业进估后,预计在2020年以后可实现商品化。

京ICP备14000539号-1

京ICP备14000539号-1