新材料:日本聚丙烯公司开发出用于汽车外板的聚丙烯,尺寸变化堪比铝合金

日本聚丙烯株式会社(总部:东京)展出了新开发的线性膨胀系数与铝合金相当的聚丙烯(PP)材料“WELNEX/GF”,主要面向翼子板等汽车外板用途。

|

| 用新材料制作的前翼子板。 |

WELNEX是以茂金属为催化剂制造的新型聚丙烯。其特点是具备弹性材料那样的柔软性。过去主要面向汽车内饰开拓用途,已有采用先例。使用茂金属催化剂制造的聚丙烯还具有线性膨胀系数低的特点,该公司利用这一特点,开发出了适合外板用途的WELNEX/GF。

除了线性膨胀系数低之外,WELNEX/GF还具有涂装外观精美、几乎看不到焊接线等特点。为了提高机械特性,在其内部填充了20%的玻璃纤维,但与填充滑石粉一样不易翘曲,成型时的尺寸精度也非常出色。不过,因为耐热性差,目前还无法支持线上喷涂。

新材料:汉高日本发布FRP用新基体树脂,展示采用新材料制成的成型品

德国汉高(Henkel)的日本法人汉高日本公司展出了使用新型聚氨酯类基体树脂“Loctite MAX3”制作的碳纤维增强树脂基复合材料(CFRP)的成型品(汽车的车顶材料)。与目前常用的环氧树脂相比,成型时间更短。

|

| 利用高压RTM成型的汽车车顶材料(汉高日本)。 |

新型树脂的耐热性指标——玻璃化温度达到了与环氧树脂相同的125℃。机械特性中,延展率和韧性超过环氧树脂,拉伸弹性模量和拉伸强度与环氧树脂相同。而且,这种材料在高温下的粘度低,在RTM(Resin TransferMolding)工艺的注塑工序中更容易渗入强化纤维。树脂本身的硬化时间也比较短,从注入成型模具到脱模的时间(脱模时间)可以缩短到环氧树脂的1/5左右。使用高压RTM工艺制作此次展示的CFRP车顶材料所需的脱模时间为5.5分钟。

新材料:东海橡胶工业开发出具有行人保护功能的聚氨酯发动机罩

东海橡胶工业开发出了具有行人保护功能的发动机罩。这种发动机罩使用柔软且具有缓冲性的聚氨酯一体成型,能够减弱发生事故时对头部的冲击。现行的发动机罩使用聚酰胺类树脂成型,背面(下侧)贴有用来隔音的聚氨酯构件。

|

| 能够在发生事故时降低头部所受冲击的发动机罩。使用聚氨酯成型。 |

当汽车正面撞击行人时,在保险杠的撞击下,行人会双腿离地,头部撞在汽车的前发动机罩上。此时,前发动机罩会发生变形,使行人的头部撞到其下方的发动机。而新发动机罩提高了冲击吸收性,在这种情况下,行人头部受到的冲击可较现行发动机罩降低35%。该发动机罩对车辆外观等设计没有限制,效果等同于在发动机罩与发动机之间设置较大间隙的方法。

新材料:几分钟即可成型的CFRP,可形成毂和肋

|

|

|

| 用“Polymarl MAT CZ”制成的试制品,Polymarl MAT CZ中使用了碳纤维材料 | 毂部放大。在成型时材料流动顺畅。 |

三井化学与日本触媒的合资公司Japan Composite(总部:东京)在三井化学的展位,展出了一项开发完成的技术——可在几分钟内成型的CFRP材料“Polymarl MAT CZ”。这种材料的比强度大于铝合金,与镁合金相当。采用SMC(Sheet Molding Compound)成型法,首先让切割成几十mm~100mm左右的碳纤维浸泡热固性树脂,然后在使用模具进行加热的同时压缩成型。碳纤维不进行编织。成型时间约为4分钟,而过去的RTM成型法,也就是在封闭模具后浸泡树脂的方法需要160分钟,新方法大大缩短了成型时间。而且,新材料成型时的流动性非常好,能够流入模具的细节部分,形成毂(boss)和肋(rib)。

新接合技术:大成PLAS试制仪表板加固部件,宣传金属树脂接合技术

大成PLAS(总部:东京)利用对金属实施自主表面处理,使之与树脂牢固接合的“NMT”技术,试制了仪表板加固用部件并进行了展示。该部件是在铝合金管(横管)上接合了树脂支架。今后,该公司将请汽车厂商对接合品质进行评估。

|

| 金属管与树脂支架接合。 |

该部件的主要作用是让金属管承受仪表板左右受到的压力,与用来安装气囊的树脂部件实现了一体化。接合强度优异,在向树脂部件施力时,即使树脂受损,接合部分也不会发生损坏。

如果能够实现金属与树脂的牢固接合,就可以用树脂替换部分金属部件,从而减轻车重。但是,由于目前尚无确保强度的方法,所以汽车企业难以决定采用。该公司将向汽车企业提供基本可以应用于实车的试制品,让汽车企业实际进行测评,以促进这项技术的应用。

|

| 液态烯烃橡胶与金属的一体成型品(试片)。下为拉伸试验中烯烃橡胶断裂,但接合部分依然未剥离的状态。 |

新接合技术:三井化学开发密封垫圈用液态烯烃橡胶,可与金属一体成型

三井化学展示了正在面向电气电子零部件密封材料和燃料电池密封垫圈等用途开发的液态烯烃橡胶(三元乙丙橡胶)。与现行的液体硅胶相比,这种橡胶的透湿性仅为其1/30,而且耐酸碱性强。另外,与通常的乙丙橡胶相比,成型(交联)时间更短。

这种橡胶在液态下涂布,通过加热至高温发生交联反应来固化。可与金属一体成型,使用通过“NMT”(大成PLAS)处理的金属进行试验时,试片的接合部分实现了高达1MPa的剪切强度,足以满足需要,在拉伸试验中,直至烯烃橡胶断裂,接合部分仍未剥离。这可能是因为橡胶在成型前的流动性高,充分进入了NMT处理在金属面上形成的细微凹凸中。

与金属一体成型时,需要另外准备交联剂和催化剂,在成型之前进行混合,注入保持170℃高温的模具。交联反应只需约15秒即可完成。

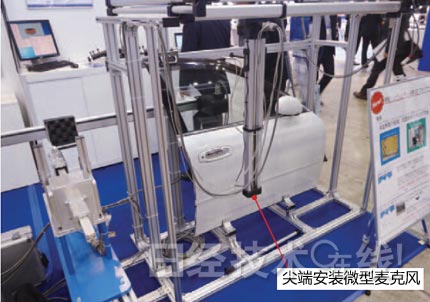

新开发工具:日东纺音响工程开发出麦克风紧贴车门表面的检测装置

日东纺音响工程公司(总部:东京)开发出了扫描汽车车门饰板和外板表面附近,检测并收录声音的“声响强度自动3D扫描仪”。该装置的作用是让麦克风沿车门和外板等表面移动,找出漏音大的部位。决定麦克风移动方式的方法有两种方式,一是根据车门饰板的3D模型计算麦克风的轨道,二是沿麦克风的行进方向,在数cm之外配置激光距离传感器,根据传感器的检测结果,决定探出或缩回麦克风。后者无需制作3D模型。

|

| 对有凹陷的板材进行检测的演示 |

新开发工具:丸文开发出非接触检查外板凹凸的仪器,向汽车投射检测结果以便确认

丸文公司参考展出了以非接触方式检测曲面形状表面上的凹凸等、用颜色和数字将检测结果投射到被检测物体的设备“dentCHECK”(美国8-Tree公司生产)。这种非接触式3D检测仪主要用于检测汽车车体的外板表面和车门周围的缝隙等。能够通过图形和数字,把检测结果投射到检测对象上,使检测者当场定量掌握凹凸的形状。

|

| 在用户看来,计算结果仿佛浮在空中。 |

新开发工具:日本CDH利用实物大小的立体影像展示CAE的计算结果

CDH日本公司(总部:横滨市)展示了由应用于有限元分析的后处理器“Animator4”(德国CDH公司)与佳能的MR(Mixed Reality)系统“MREAL”组合而成的系统。表现分析计算结果的立体图形可以在实际空间中以原始大小呈现,仿佛真实存在一般。只要客户有需求,该系统随时可以销售。其原理是MREAL提取Animator4的图片信息,与实际的场景组合在一起。(全文完)

鲁ICP备2021047099号

鲁ICP备2021047099号