● 宝马兰茨胡特工厂

宝马的兰茨胡特工厂是我们此次可持续发展之旅的重要一站。作为宝马全球29个生产基地之一,兰茨胡特已经有了50年历史,其中碳纤维生产已经有12年历史。既是宝马轻型车身和电动车的研发和生产基地,又是宝马全球的重要零部件生产基地。兰茨胡特工厂对外传递出的一个强烈信号是,宝马看好电动车的未来,并希望做这方面的领头羊。

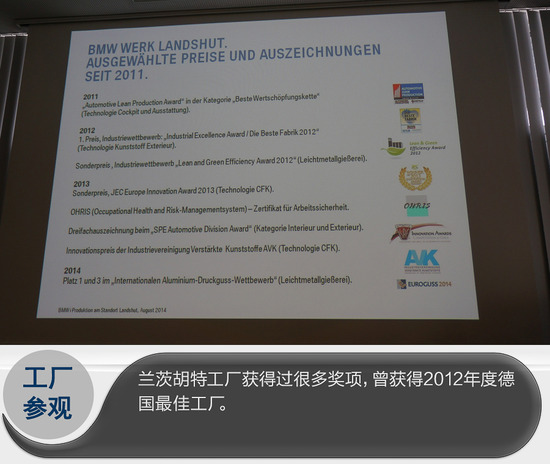

全工厂3500名员工中有80%是技术工人,员工来自32个国家,平均年龄42岁。轻质金属铸造车间是兰茨胡特工厂最大的生产区,目前每个工作日已经能够生产高达50个BMW M碳纤维车顶。每年生产总重量高达5.8万吨的约390万件铝和镁铸件。

以下数据能很好的反映出兰茨胡特工厂的“可持续发展”特点:兰茨胡特工厂设38个专职消防员,忙于预防工作居多。事实上发生的火灾极少。工厂给塑料粘结用的是挥发性有机溶剂,少了98%的污染。塑料外壳在喷漆前需要水洗,现在用干冰在零下70度产生的雾气去洗,可以大量节水。

接下来参观的是电机车间,车间分为上下两层,下层是内燃发动机车间,上层是电动机车间。这里拥有40年的内燃机生产历史,而且这里是全球唯一接受4S店更换发动机生产订单的工厂。

兰茨胡特城市中的某些地方因为在推广电动车,政府甚至让电动车可以在公共充电桩免费充电。电机车间拥有6个电动机安装工位。转子加热到70度,转轴冷却到零下70度后,两者被相互吻合。在车间里,记者看到,绕线圈的机器左右两旁设有各12个铜线圈罐,可供两天绕铜线圈的量。

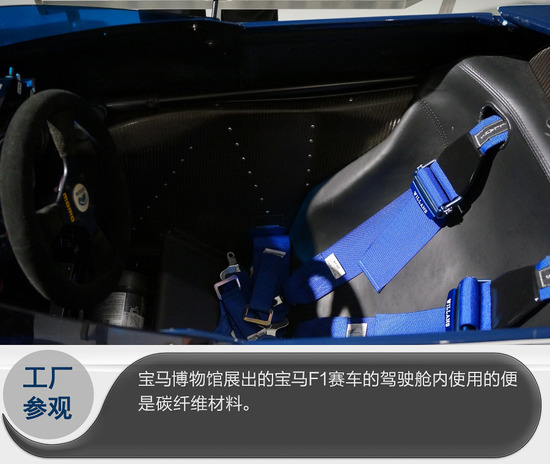

最后参观的重中之重的碳纤维强化塑料(CFRP)车间拥有大约200名员工,从事材料、工艺开发以及高科技超轻碳纤维强化塑料材料的制造。在过去的十年中,宝马兰茨胡特工厂已在碳纤维强化塑料材料专有的生产工艺、有效加工及优化生产周期方面取得丰富的经验。

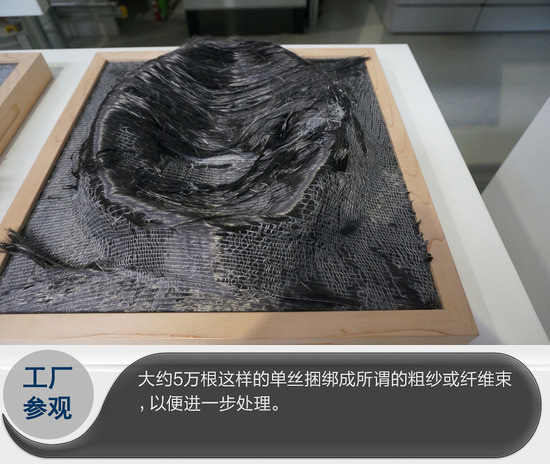

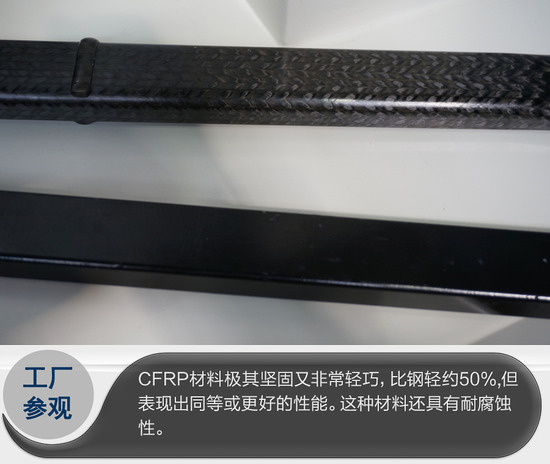

在现场,记者看到三组碳纤维压铸设备,每组设备有300多吨,产生的压力可达3000吨。 CFRP生产的起点是聚丙烯腈制成的一种纤维,这种成分在羊毛织物中也有出现。这个复杂的多阶段工艺在不同的温度和压力条件下进行,其中纤维的各种构成要素会通过气化被逐一剔除,最终只留下几乎纯碳组成、具有稳定的石墨结构的7微米的纤维。

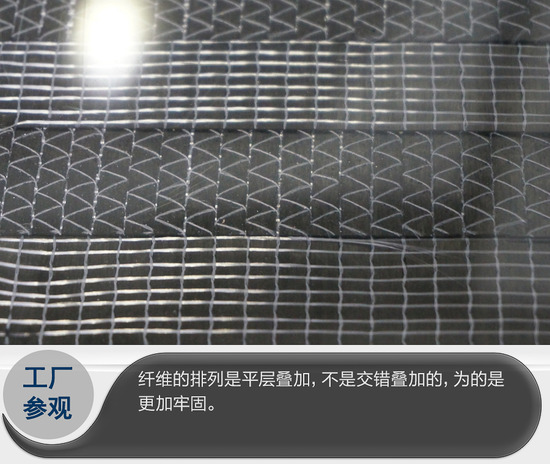

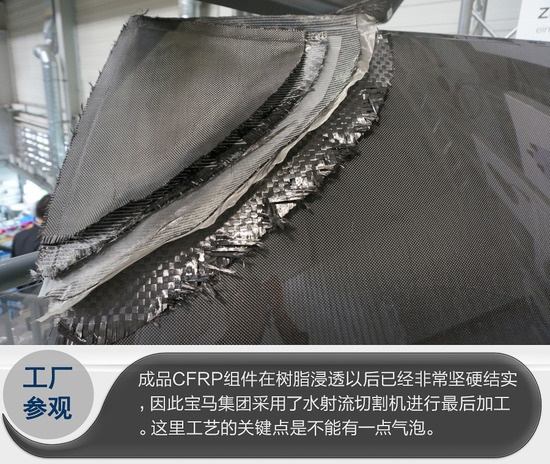

仅0.007毫米的纤维直径相当于我们人的头发直径的十分之一。约5万根这样的单丝捆绑成所谓的粗纱或纤维束,以便进一步处理。纤维束之后被加工成特殊的未经织造的纤维织物。毎层纤维的排列是平层叠加,不是交错叠加的,为的是更加牢固。在模具上定型,预成型的下一步是树脂注射,也称为浸渍。

在使用这种材料的过程中,宝马已发展出将分离的生产废料回收成工业等级质量原材料的做法。这个系统在世界上尚属首次使用,可以将相当大比例的碳纤维废料返回到生产中。通过特殊的提炼工艺,这种材料甚至可以被用来作为主要原料的替代品。

● 总结

就在几年前电动车对于普通消费者而言还是可望不可及的梦想,而如今各大汽车品牌都已经开始推广自己的相关产品。宝马品牌作为电动车的后来者,虽然没有抢占先机,但凭借它精湛的工艺、一丝不苟的造车理念以及对于可持续发展计划的坚持,相信i系列车型同样会得到更多消费者的追捧。

鲁ICP备2021047099号

鲁ICP备2021047099号