玻璃纤维在交通领域的应用范围甚广,包括轨道交通、汽车、航空军工、船舶等行业。轨道交通建设特别是高铁建设为玻璃纤维复合材料行业带来新的机遇。当前我国正处在轨道交通建设的繁荣时期。2011-2015年计划投资超过1万亿元用于新建城市轨道交通。采用玻纤增强复合材料制造的枕木以及用玻璃钢制造的客车车门、座椅、墙板由于具有耐磨、耐腐蚀、轻质高强等优点,已在高速轨道交通领域得到了更多更新的应用。

目前,我国高速列车上应用的复合材料产品与车型为:“蓝箭”动车组及“中华之星”高速列车。“蓝箭”机车的车头盖是采用RTM工艺成型的前鼻端,手糊工艺整体成型导流罩;“中华之星”动力车的车头端盖是手糊成型。了解复材行业资讯,查看复合材料应用网。上述高速列车的一部分辅助件也采用了复合材料,如司机台仪表框、车门窗框、车顶罩、蓄电池箱等,目前还是较局限于车内装修装饰件、座椅和车头罩等。

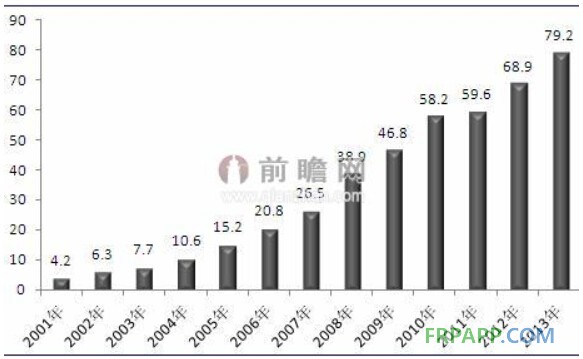

前瞻产业研究院发布的《2015-2020年中国玻璃纤维行业产销需求与投资预测分析报告》显示,交通领域是玻璃纤维下游应用市场中应用规模第三大的领域。根据统计,我国交通领域对玻璃纤维的需求占玻璃纤维产品消费量的16%左右,以此比例进行计算,2012年,我国交通领域玻璃纤维应用规模在68.9万吨左右,销售收入达到170亿元左右。

2001-2013年我国玻璃纤维在交通领域的应用规模(单位:万吨)

为了解决交通拥堵、环境污染等城市化进程中带来的问题,我国正处在轨道交通建设的繁荣时期,已经成为世界上最大的城市轨道交通市场。对于复合材料产业而言,这是一个崭新的、大有可为的应用领域。了解复材行业资讯,查看复合材料应用网。截止2013年末,我国有19个城市建成投运城轨线路87条,运营里程2539公里。2013年实际新增2个运营城市、16条运营线路、395公里运营里程。根据各个城市的规划,未来我国轨道交通建设的空间广阔,尤其是近期审批项目的逐步开工,未来两年或将进入第一轮建设高峰期。如果按照轨道交通(地铁、轻轨等)平均造价4亿元/公里来计算,每年平均投入超过2500亿元。

玻璃纤维在轨道设施中常用于制备电缆槽、电缆架等。玻纤基走道格栅、护栏格栅采用复合材料拉挤型材具有外形美观、耐腐蚀、免维修等优点,虽然价格略高于普通碳钢格栅,但低于不锈钢格栅,在国外应用普遍;由玻纤复合材料制备的各种电器箱、防噪板已有较多应用。

轨道交通所建立的噪音屏障,平均每公里需采用玻璃纤维复合材料40吨,加上其他各部件,站台设施对玻璃纤维复合材料需求,其市场发展空间巨大。而广州率先使用玻璃纤维基枕木代替传统的混凝土枕木,使用寿命更长,性能更加稳定。如果假设“十二五”期间新增轨道交通噪音屏障均采用玻璃纤维复合材料,那么2013-2015年新增轨道交通仅噪音屏障对玻璃纤维复合材料的需求量就达到6.4万吨。

与此同时,高铁建设的方兴未艾,直接引爆动车车身生产等传统玻纤应用领域的大幅繁荣,也带动了很多潜在发展空间的扩大。玻纤枕木的开发和应用就是最好的例子。相关资料显示,日本新干线以聚氨酯枕木铺就而成。了解复材行业资讯,查看复合材料应用网。PU枕木是一种玻纤增强的硬质PU微孔弹性体,具有比强度大、减震、降噪、耐电气绝缘、高耐久和环保等优良性能。这种材料用在不能使用木材的地方,或者由于技术或经济原因能够轻易成为木材的替代材料。PU枕木研发成功后,受到铁路业界高度关注。根据国家发展高速铁路长远计划,为了适应高速列车提速要求,开发PU枕木以取代或部分取代混凝土枕木必将是未来发展趋势。

在中国高铁的总投资中,基建部分占40%至60%(包含桥梁、隧道和车站建设、铺轨等);动车采购占10%至15%(包括整车、车轴、紧固件、控制器件等零部件);其余部分占比为25%至40%(包括通信、信号及信息工程、电力及电力牵引供电等)。按相关数据计算,每公里高速铁路需用1800根左右轨枕,每1000公里的高铁PU枕木市场规模将达到近70亿元。如果我国“十二五”期间2.5万亿公里枕木全部采用玻璃纤维基枕木的话,PU枕木市场规模将达到1750亿元。即使其普及率为10%,仍有175亿元的巨大的市场空间。

京ICP备14000539号

京ICP备14000539号