复合材料在船舶和飞机结构上的扩大应用增加了人们在汽车、卡车和巴士上用复合材料代替金属材料的兴趣。这些应用中的结构性零部件采用连续纤维增强材料,这类材料一般是以玻璃、碳纤维或者芳纶纤维为基础材料的2D 织物。要获得零部件所需厚度常常需要多层2D 织物增强材料。

对于这种复合材料,其2D 复合材料层压板的分层是最常见的失效模式。裂缝可在树脂基材中形成,并很快延伸到纤维增强层间的多胶区域。裂缝可因多种原因产生,包括复合材料各层所受的不同张力,在切割时发生的边缘损伤,以及来自掉落的工具或其他物件的异面冲击(out-of-plane impacts)。SAERTEX 3D 织物和3D 坯料包括贯穿整个厚度方向及0°和90°方向的增强纤维,它能提供以下优势:制造具有更大厚度的增强材料时在剪裁和模具内铺放织物上所需精力更少;在厚度方向上置入增强纤维能防止分层。

“在我们的2D多轴向NCF产品业务中增加3D织物产品,这对那些在第三维度上要求增加结构强度的市场和应用来说,是一种完美组合。”SAERTEX美国公司总经理Christian Kissinger 博士这样评价道。

“在3D 织物的机器和设备上所作的充分投资,允许我们以SAERTEX 广为人知的高水平服务、品质和可信度为美国和全球市场生产这些织物产品。”

SAERTEX 3D 织物和3D 坯料目前的一些应用包括海运船体和结构组件、大型工业结构、工业储罐、石油钻探零部件、巴士车身固定点、防弹产品和游乐园的结构产品。图1 所示为此类结构的一些案例。

3D 织物

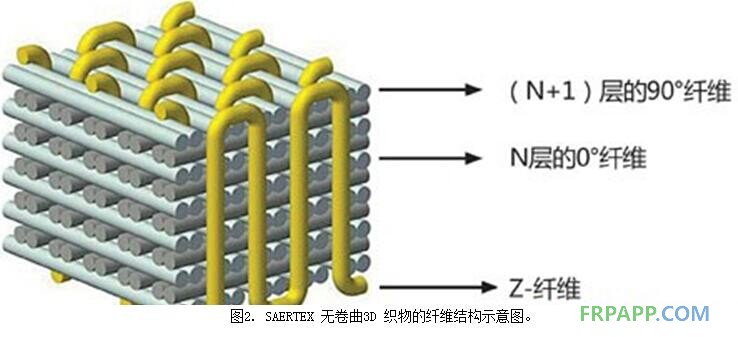

与2D 机织物形成对比,SAERTEX3D织物和3D坯料有三个主要部分组成:0°、90°和沿厚度方向的纤维,称为Z 纤维,如图2 所示。几乎任何纤维类型都可用于0°、90°和Z 方向。高度顺直的纤维还形成了清晰的树脂流动路线,这反过来为这些织物制造了较快的浸润速度。

SAERTEX 3D 织物和3D 坯料在很多方面有别于传统的3D 机织物。最重要的区别是面内(0°和90°)纤维无卷曲。因此,采用SAERTEX 3D 织物/坯料的复合材料比使用传统3D 机织物或多层2D 机织物的复合材料具有更好的面内抗拉强度。

SAERTEX 3D 织物和3D 坯料的主要区别在于厚度。这些织物能卷成大卷来发货。它们的厚度可以达到3 毫米(0.12 英寸),宽度可以达到1525 毫米(60英寸)。坯料以平幅发货。其单层织物可以达到50 毫米(1.97 英寸)的厚度,宽度可以达到838 毫米(33 英寸)。

公司已经采用SAERTEX 3D 织物/3D 坯料加工设备制造了织物产品和一些原料,包括:E 玻纤和S 玻纤;芳纶纤维,如Kevlar 纤维和Twaron 纤维;聚丙烯腈基碳纤维和沥青基碳纤维;以及,例如氧化铝、二氧化硅、聚乙烯、超高分子量聚乙烯和不锈钢丝等专用纤维。

SAERTEX 3D 织物能为复合材料零部件带来出众的性能优势和加工优势,包括树脂浸润速度快和铺层时间短。举一个提高浸润速度的例子,一层3260g/m2(96 oz/yd2)的织物,其浸润速度比一块四层820g/m2(24 oz/yd2)2D 机织物的浸润速度快两倍。采用单层的全厚度SAERTEX 3D 织物还能大大减少剪裁和铺层时间。

SAERTEX的3D织物显示了超常的抑制分层的特性,这能直接为复合材料的性能带来许多好处:提高断裂韧性;提高抗冲击性和损伤容限;以及,加工时不发生边界分层。

对Z纤维的动态控制,提供了一种制造单幅整体织物的方法,包括多层厚度,或“并幅布”(splits)。将“并幅”区域折叠可令织物形成一些简单形状,例如“I”型梁的形状,“H”型联结器的形状,或者“π”的形状。已经证明这些产品形状与那些“L”形2D机织物层压产品相比,能增加复合材料连接件的强度。

鲁ICP备2021047099号

鲁ICP备2021047099号