文▍阮锦程

月初在三亚试驾新一代的宝马7系,我发现了一件有意思的事情,直至让我惊讶。

新一代7系的操控性提高了,车身灵活性很快让我忘记是一辆D级豪华轿车,然后它操控提升的一个主要原因是——车重。730Li领先型的车重只有1830kg,甚至比全铝车身的奥迪A8L 30FSI还要轻90kg,其中提到的“Carbon Core高强度碳纤维内核车身”起到关键的作用。

新7系的B柱上均有一个Carbon Core高强度碳纤维内核标志

碳纤维这种逆天的材料,竟然被用于加固新7系的车顶横梁结构以及B柱和C柱、底部侧围、中央通道和后部支撑,这种比铝还要轻30%的材料,与铝、钢一起强化了7系的车身刚性,同时比上一代减重达到130kg 。

碳纤维这么牛,说出来吓死你

碳纤维(carbon fiber,简称CF),它是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材,含碳量在95%以上的高强度材料。

F1赛车大量采用碳纤维,安全性非普通民用车相以相比

碳纤维这东西自从1981年被迈凯轮引入到F1赛车后,直到今天仍然是赛车和超级跑车最佳的制造材料。以F1赛车为例,除了引擎等极少数部分不得不采用传统金属外,在能够使用碳纤维的地方都大量采用。保护车手安全性的单体壳、车身壳体、悬挂部件,甚至是变速箱外壳等等,都采用了这种世界上最好的造车材料。

迈凯伦是同级别超跑中唯一采用完整的碳纤维单体壳车架

与数百万一辆造价的F1赛车一样,超级跑车们也纷纷用上碳纤维。但是由于这种材料造价仍然太贵,所以只有最顶尖的超跑才会用碳纤维来打造单体壳车身,例如法拉利目前用在LaFerrari上面,而488 GTB级别的车体只能给你铝合金了。

迈凯伦MP4-12C是同级别超跑中唯一采用完整的碳纤维单体车架,这无论在减重、坚固性、安全和耐用方面都更划算。不过一辆MP4-12C的替代车型,被认为是性价比“超高”迈凯伦625C,售价也要349.8万元起。

7系碳纤维与康师傅牛肉面里的牛肉,谁更多?

宝马7系虽然也是顶级豪华车,也还不是超跑那种不计成本的车,那么它的“Carbon Core高强度碳纤维内核车身”是什么东西呢,它与康师傅牛肉面里的牛肉,谁更多?

一个车身如何把它做得又轻又安全?其中有几个位置的材料是很关键,例如A柱和B柱,还有车底的主梁等地方,以往这些部件都只能用最高强度的钢材来打造,但高强度钢材的密度大,重量方面会带来压力。

像奥迪ASF合铝车身是一种高成本的方法,它要从设计开始就解决好车的结构强度问题,因为铝相比钢在高强度碰撞安全中会吃亏,但解决了就能带来轻量化的飞跃。

奥迪S8上的ASF合铝车身技术,带来轻量化的飞跃,但一直很少车厂跟进

各大车厂除了奥迪和捷豹,都没有在豪华轿车中采用全铝车身,主要问题还是成本和生产工艺,就连奥迪A6都是只采用钢、铝混合的结构。其实奥迪一早就想到用钢铝混合结构来造车,一方面可以有限地降低车重,另一方面保证了结构强度和低成本。只是万万没想到宝马会更进一步。采用了钢、铝和碳纤维的混合结构来造车。

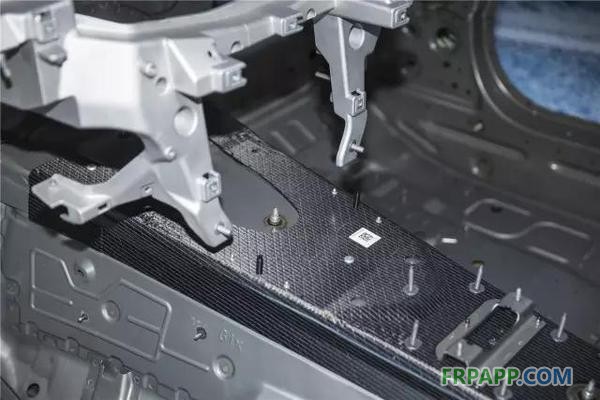

碳纤维材料被用于加固7系的车顶横梁和纵梁

碳纤维材料被用于加固C柱结构

加固中央通道结构

在新一代 7系的车体框架中,碳纤维被有限地用于最重要几个地方:加固车顶横梁结构以及B柱和C柱、底部侧围、中央通道和后部支撑,这些部件以往只能用高强度钢材打造,换成钢和碳纤维混合结构后直接减轻50%以上重量,而且强度是钢的7~9倍,最终7系比上一代减轻了130kg重量。

碳纤维除了减重,还明显复优化了7系的车身刚性,经过碳纤维加固的B柱不会因为冲击而变形,而且由高强度钢和碳纤维混合使用后会分散冲击力,提升了车辆的安全性能。

宝马哪里找来这么多碳纤维?

其实宝马已经不是第一次这么干了,之前在i3电动和i8混合动力车型中,碳纤维首次成为车身架构的主要材料,宝马甚至计划将碳纤维的应用于更多车型,例如未来X5及6系等车型都有望大量使用碳纤维,以便全面减轻车身重量。

i3是最早采用碳纤维乘员座舱的宝马车型

但问题的关键是,碳纤维仍然是非常昂贵的材料,而且它的生产工艺复杂导致产量不足。据战略咨询公司罗兰贝格的数据,碳纤维造价为每千克20美元,相比之下,传统的钢制材料造价不到每千克1美元,如何降低成本和大批量生产是最大难题。

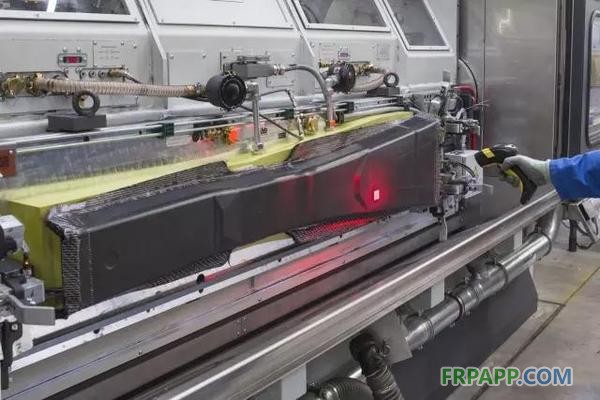

碳纤维材料在没有被加热加压制作之前,就像一块布一样柔软

西格里汽车碳纤维公司摩西湖工厂,宝马碳纤维都来自这里

宝马之所以这么有底气干这种事情,是因为它早在2009年就与德国的西格里碳素公司(SGL)成立了专门生产碳纤维配件的合资公司。而在2014年,两间公司宣布扩产计划,追加投资2亿美元将碳纤维年产量提升了三倍。

2015年初完成扩建项目时碳纤维的年产能由原来两条生产线的3000吨,最终提升到六条生产线的9000吨,多出来的产能都让宝马7系这种销量极高的车型消化掉。

宝马的碳纤维需要经过几个步骤:

第一步:生产聚丙烯腈纤维原丝,由西格里和日本三菱人造纤维公司在日本大竹的合资公司生产。

第二步:由后来增加2亿投资建成的摩西湖工厂将聚丙烯腈纤维转化为真正的碳纤维。

第三步:由位于德国瓦克斯多夫的第二个合资工厂将碳纤维加工成不同类型的编织材料。

第四步:这些碳纤维织物被运往兰茨胡特和莱比锡的宝马工厂,用于汽车零部件的生产。

宝马这么干,引来小伙伴围观

碳纤维是一种终极的造车好材料,宝马想出的这种方法,只在关键点用上碳纤维,可能为未来高端车型的制造指明了方向。

宝马这么干已经引起同行小伙伴的关注,之前西格里碳素公司首席执行官科勒透露称,该公司正与除宝马外的多个车企讨论碳纤维的供应:“大众旗下的奥迪和兰博基尼有意大量使用碳纤维零部件,通用汽车近期也暗示希望更多使用碳纤维,保时捷同样对此很感兴趣。”而且特斯拉之前也表示,宝马生产的碳纤维强化车身部件“非常有趣”,讨论潜在合作用于电池和轻量化零配件方面。

看来正当车身材料从钢材向全铝合金转变的过程中,有可能被这个半路冒出的碳纤维秒杀。

京ICP备14000539号-1

京ICP备14000539号-1