引言:叶片作为实现风力发电机组风能转换的关键部件,对机组的整体性能影响很大,而其外形气动设计一直是叶片设计的焦点。

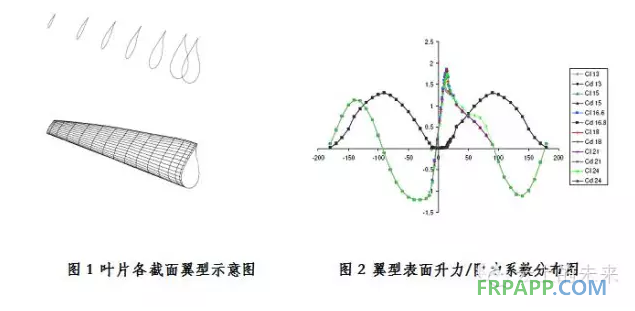

翼型作为叶片基本气动外形设计的基础,对叶片的空气动力特性和质量分布有着重要的影响。翼型较高的升阻比能更大提高风机捕风效率, 进而提高风机的输出功率。叶片自下而上的扭转角度和翼型类型、翼型厚度等因素影响着叶片表面升力系数和阻力系数的分布趋势(如图1、图2)。经过长期的研究发现:在不同气流攻角和气流速度大小在叶片外表面前缘区域或者/和后缘区域可能产生气流一定程度上的分离以及在叶尖部分存在着涡以螺旋状向下游发展的现象。

在已有的研究基础,结合已经实际投入运行的风力发电机组叶片,本文讨论了一些改善叶片表面流动(包括叶尖流动)以及增加叶片有效长度的方法。

改善叶片表面流动方法

在本节将就如何改善叶片表面流动情况加以介绍:

前缘附近涡流发生器(VG)

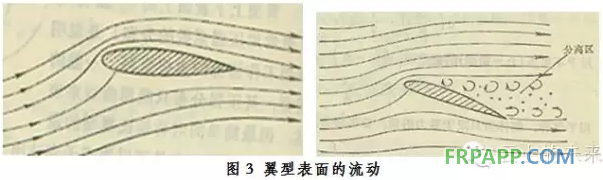

在一般情况下,叶片表面的气流能够很好地形成附着无分离流动,在物面上的边界层和翼型后缘的尾迹区很薄,如图3中左侧图所示。但是受攻角、叶片翼型弯度和厚度等等因素的影响,气流在前缘附近就发生不同程度的分离状态,如图3中右侧图所示。

1947年Taylor 等[1]首先提出了涡流发生器的概念,可以用于翼型附面层流动控制。国内外专家学者采用数值分析、风洞实验等方法对涡流发生器用于附面层流动控制、翼型、失速型风力发电机组叶片表面流动控制等方面开展了研究和应用[2-4]。

涡流发生器(VortexGenerator,简称VG)几何形状、布局位置及方式等因素对翼型气动特性的都有影响,它布置在叶片的吸力面上,一般与前缘的距离约在15%到30%弦长处,它的用途主要是延缓在前缘附件的分离流动的产生,在某种程度上提升升力系数和增加阻力系数,所以采用涡流发生器需要根据翼型外形、攻角进行优化布置。图4显示的是已加装了涡流发生器的叶片。

文献[3]还以长山头风电场运行的66台S50/750定桨距失速型机组为例,在靠近叶片根部的前缘端加装了涡流发生器,通过此装置的加装提高了翼型的升阻比,延缓了此类型风电机组的失速点,提高了机组在风速8m/s到15m/s之间的发电功率。

后缘附近加装格尼襟翼(GF)

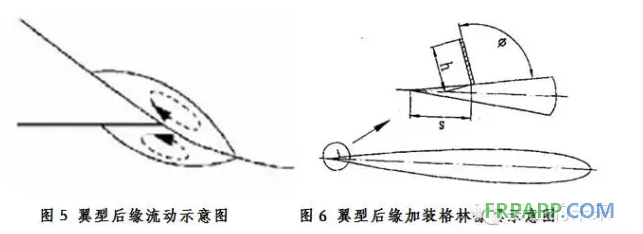

受翼型弯度、厚度和攻角等因素的影响,在有些翼型后缘附近的气流能够产生一定程度的分离流动,造成升力曲线也会有所降低,如图5所示。

为了控制翼型后缘的流动情况,国内外在上世纪末就开始了格林襟翼在风电机组上的应用性研究(如图6后缘加装了格林襟翼),并且取得了一些成果:文献[5]对NACA0015、NACA0020等翼型加装了不同高度格林襟翼进行试验,证明了加装格林襟翼的叶片后缘表面流动减少分离和提高效率确实是有明显效果的。文献[6-8]从试验和计算角度证明了风电机组叶片加装合适高度的襟翼能够提高升阻比,提高机组的气动性能。

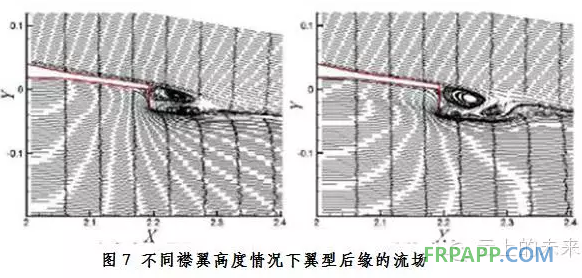

图7所示为不同襟翼高度下(右图比左图的襟翼高度相对要高)的翼型后缘的流动情况,在襟翼前方一个涡,在其后方产生一个细长的尾流区,内有两个反向涡。襟翼的存在增加了翼型的后缘的曲率,导致翼型吸力面后缘附件的流线向下弯曲,增大了翼型弯度,使得升力增大。由于襟翼的高度很小,位于边界层之内,受粘性的影响,使得襟翼之后形成稳定的分离泡,该分离泡对翼型的尾流有一个压缩的作用,尾流区变小,进而阻力减小。

其它技改方法

除了以上论述在翼型的前缘和后缘加装涡流发生器和格林襟翼有助于改善叶片的气动性能的方法以外,目前还存在多种方法有益于改善的气动性能,增加叶片的做功能力。如:

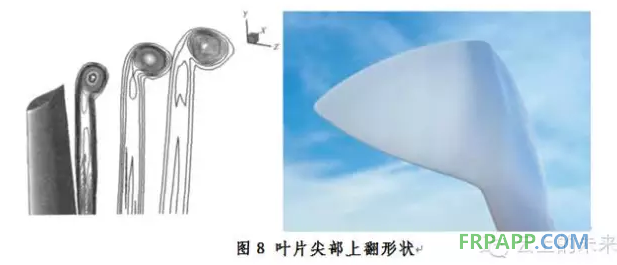

(1)叶片尖部由直叶尖改为上翻形式的叶尖(如图8所示),此形状有利于改善涡的产生和发展,提高叶片气动性能和降低噪音。

(2)对叶片根部的圆柱端进行修型处理。叶片内外圈翼型选型设计时,内圈即靠近叶根的部分内部区域主要是以结构特性设计为主,而在外圈靠近叶尖的区域则是以气动特性为主的翼型设计方案。为了增加叶片做功能力的有效长度并且使得机舱头部导流罩部位的空气流动自然绕流,在根部也有采用适当的、钝后缘的翼型的方法,如图9。应当注意这样的叶根设计方法虽然增加了叶片做功能力但是无疑增加叶片本身的尤其是叶片根部的载荷,所以对叶根连接螺栓等部位的强度校核是必不可少的。

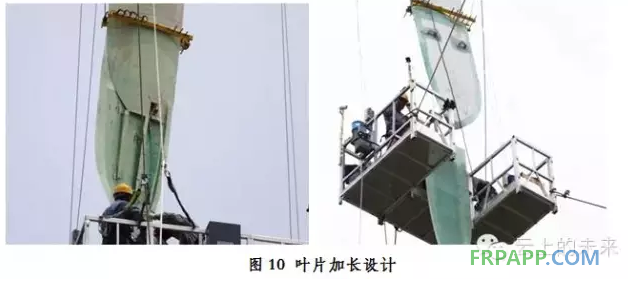

(3)机组的发电量与风轮的扫风面积成正比,即与风轮直径的平方成正比,简而易行的办法就是加长叶片的长度。国内已有1.5MW机组的77机型采用直接换掉改为82机型的事例(直接将37.5米叶片更换为40.25米的叶片)。为了降低成本,图10是采用了在叶片尖部加长来提高发电量的办法。

结论:

本文针对国内外已开展的几种叶片技改办法进行了阐述,从上述的阐述得出如下的结论:

(1)叶片翼型的前缘和后缘加装涡流发生器和格林襟翼,如果安装位置、高度和角度等参数大小选取合适,可以增加翼型的升阻比,改善表面的流动;

(2)叶片尖部形式的改变(类似加小翼)有利于改善叶片尖涡的产生和发展,提高叶片气动系能;

(3)叶片根部适当延长的翼型和加长叶片都有助于增加叶片做功的有效长度,增加出力;

(4)前述的技改办法不仅仅是简单的加装装置或者改变气动外形的形状,还有大量的计算和测试工作需要做:如需要对叶片计算模型中的参数进行修正,整机载荷要进行再一次的校核,叶片及关键部位相关的强度校核,现场的噪音、载荷测试,整机的坎贝尔图分析等方面的工作。

参考文献:

[1]Taylor H D,et al. Elimination of Diffuser Separation byVortex Generators. United Aircraft Corporation Report,No R-4012-3,1947

[2] 郝礼书,乔志德,宋文萍,涡流发生器布局方式对翼型失速流动控制效果影响的实验研究,西北工业大学学报,Vol.29 No.4,2011

[3] 曹瑞,加装叶片涡流发生器提高失速型定桨距风机风电效率的研究,宁夏电力,2009年增刊

[4] 刘小民,党群等,涡流发生器在流体机械流动控制中应用研究进展,流体机械,Vol.35 No.3,2007

[5] KENTFIELD J A C, CLAVELLE E J. The Flow Physics of the Gurney FlapsDevices for Improving Turbine Blade Performance, Wind Engineering, Vol.17, No.1, 1993

[6] 江学忠,叶枝全,叶大均,二维叶片襟翼增生的试验研究,工程热物理学报,Vol.19, No.2, 1998

[7] 赵万里,刘沛清等,Gurney襟翼对风力机流动控制的数值研究,电网与清洁能源,Vol.27,No.9,2011

[8]张智羽,带小翼的风力机叶片气动性能数值模拟及其优化,硕士论文,内蒙古工业大学,2006

作者简介:童彤,男,工学博士,高级工程师,从事于风电机组开发设计、市场推广、技术改造和质量管理等方面的工作。

鲁ICP备2021047099号

鲁ICP备2021047099号