神奇的针织轴向织物为何有如此优异的性能?是如何设计和生产的?还有哪些特点和应用领域?小编为大家一一道来。

针织轴向织物

针织轴向织物的开发主要是适应高强、高模类高性能纤维在纺织复合材料中的应用而发展起来的。轴向针织技术是一种将一组或多组平行伸直的纱线通过编织纱绑缚成整体的先进编织方法。由于被衬入的轴向纱线在织入时均呈直线状态,因而能够充分发挥高性能纤维高强、高模的特性。

因此,高性能玻璃纤维、碳纤维、芳纶、玄武岩纤维、高强度涤纶以及高性能聚乙烯等在针织轴向织物中应用较多,其中又以玻璃纤维的应用量最大。此外,一些金属纤维材料也能得到应用,如用镍丝编织的经编网用于卫星天线,用纯合金铅纤维丝做芯、外包化学纤维用于防核辐射软铅屏和防护服等。

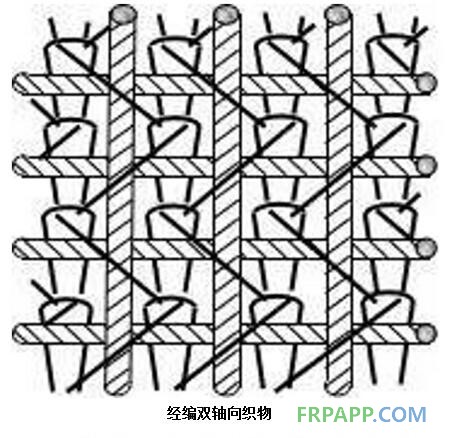

针织轴向织物按照纱线衬入方向的不同可分为:单轴向、双轴向和多轴向织物;按照生产加工装备的不同可分为经编轴向织物和纬编轴向织物。

经编轴向织物

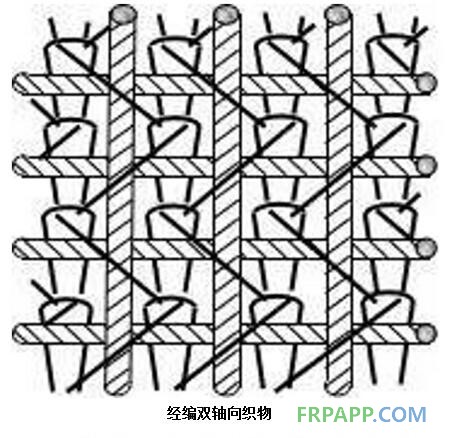

由于经编轴向织物具有较低的生产成本、较高的生产效率以及结构整体性、设计灵活性、抗撕裂性能好、层间剪切力强等优点而越来越引起人们的注意,在产业用领域具有很大的潜力,尤其是用作树脂复合材料的骨架,使用日趋广泛。将经编轴向织物作为骨架材料与树脂复合后,制成纤维增强复合材料,可用于飞机、航天器、汽车、舰艇、装甲车、风能发电等方面。

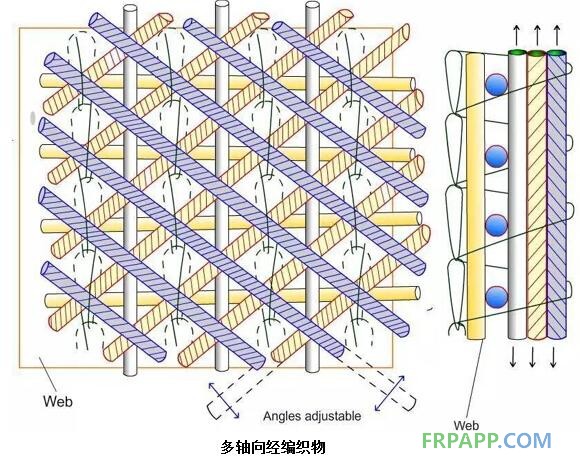

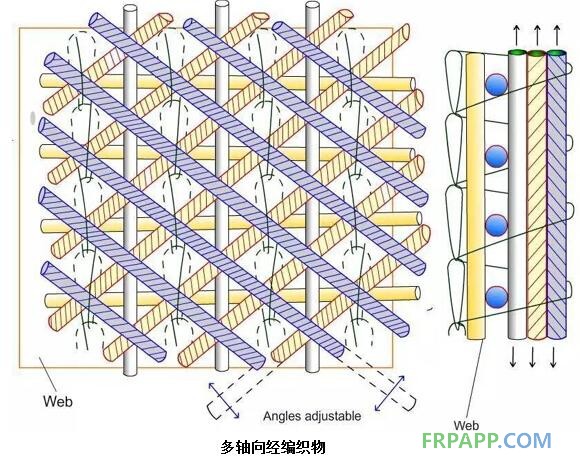

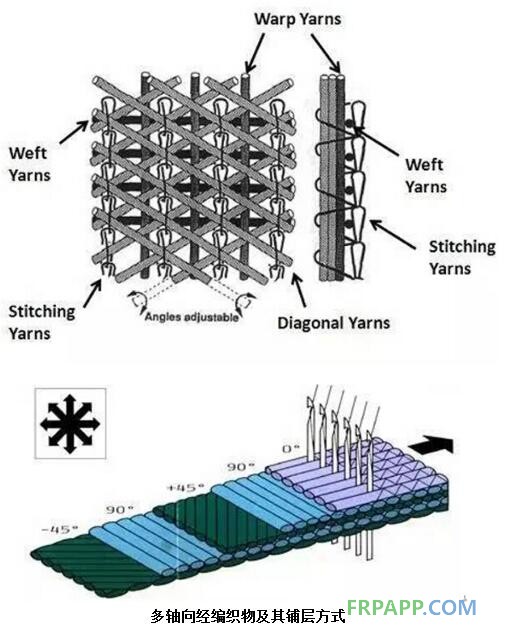

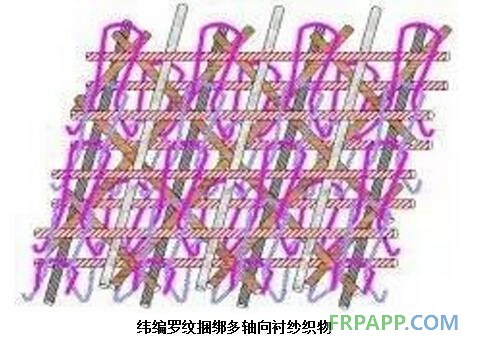

多轴向经编(Multi-axial Warp-Knitted,简称MWK)技术是在单轴向、双轴向技术的基础上发展起来的一种新型的多头衬纬编织技术,利用该技术,可以在织物的纵向、横向或是斜向按照使用要求以一定角度衬入增强纱线,可以充分发挥织物结构中每一组分的性能。多轴向技术是一种于20世纪70年代后期在国外迅速发展起来的新型织造技术,20世纪90年代得到广泛研究和推广应用,其特点为需求量大、生产效率高、生产成本低。

德国在多轴向经编机制造方面长期处于技术垄断地位,如卡尔迈耶的Malimo Multiaxial型多轴向经编机最高机速可达1400 r/min,相应产量可达240 m/h,可以生产各种工艺底布,用于风轮叶片、车船部件、高压容器和运动装备等。此外,还包括最新的MAXTRONIC?机型、以及用于生产碳纤维多轴向经编织物的COP MAX 5。

德国在多轴向经编机制造方面长期处于技术垄断地位,如卡尔迈耶的Malimo Multiaxial型多轴向经编机最高机速可达1400 r/min,相应产量可达240 m/h,可以生产各种工艺底布,用于风轮叶片、车船部件、高压容器和运动装备等。此外,还包括最新的MAXTRONIC?机型、以及用于生产碳纤维多轴向经编织物的COP MAX 5。

我国先后成功研制“RCD-1型多轴向经编机”、“GE2M-2型多轴向经编机”和“GE2M-G高速多轴向经编机”,但只能满足玻璃纤维多轴向织物的生产,还不能用于生产碳纤维多轴向织物。

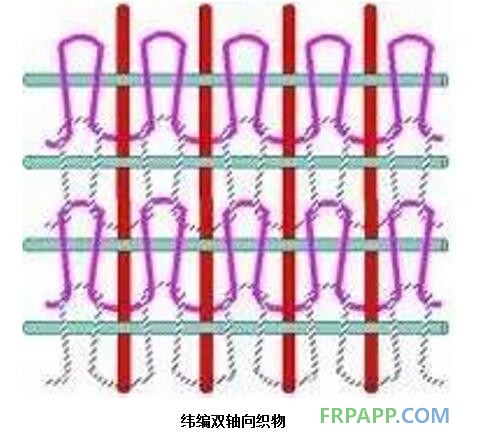

纬编轴向衬纱织物

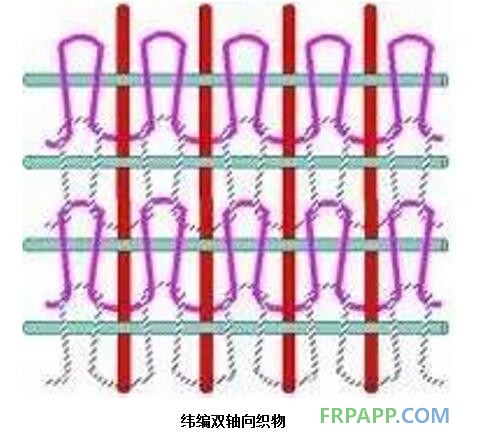

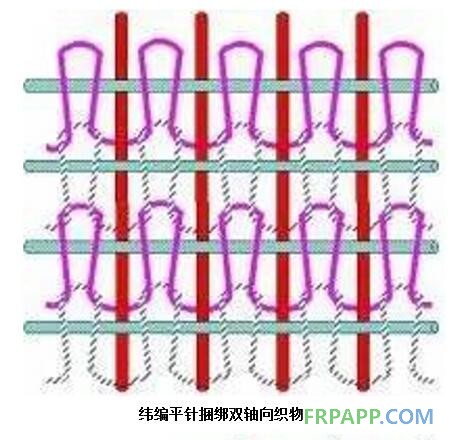

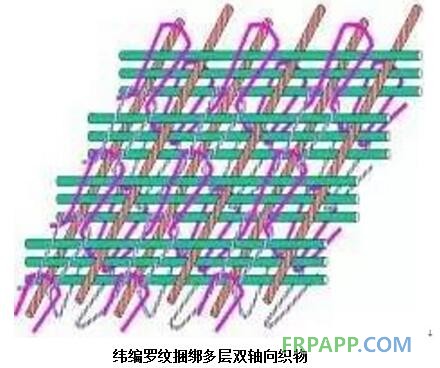

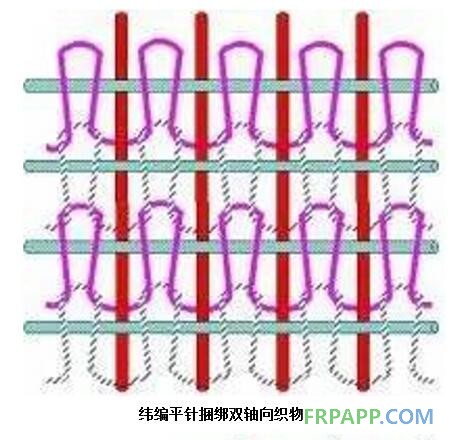

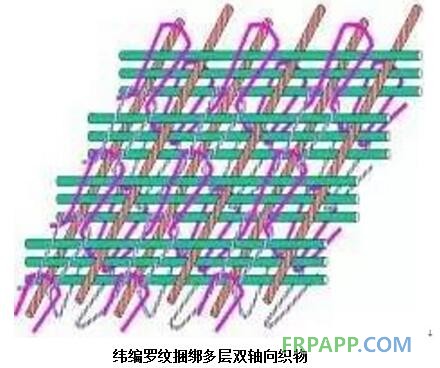

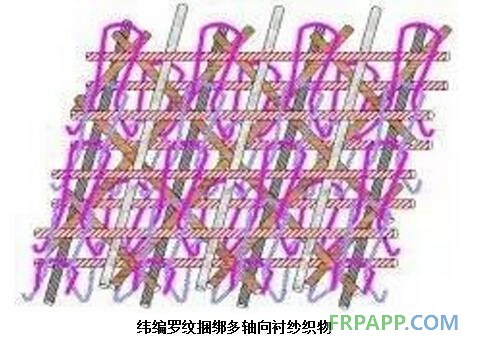

国外常将用单面平针组织结构来捆绑经纱和纬纱的纬编双轴向织物,称为COFAB针织物,使用的原料多为玻璃纤维与芳纶,其模压成型性能和经编双轴向织物接近。天津工业大学研制出了一种纬编多层双轴向衬纱针织机,它使用罗纹组织结构来捆绑多至5层的衬经、衬纬纱,捆绑纱可用芳纶、涤纶等柔性纱线。

纬编多层双轴向织物与经编双轴向织物相比,优点是设备价格便宜,而且衬经、衬纬纱层可多达5层,织物具有极好的模压成型性能,这是机织物或经编双轴向织物所做不到的。

纬编多层双轴向织物与经编双轴向织物相比,优点是设备价格便宜,而且衬经、衬纬纱层可多达5层,织物具有极好的模压成型性能,这是机织物或经编双轴向织物所做不到的。

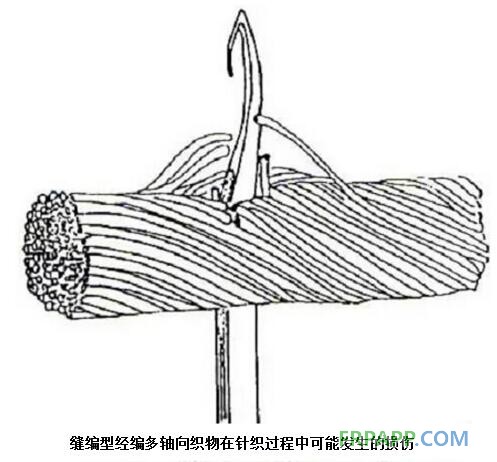

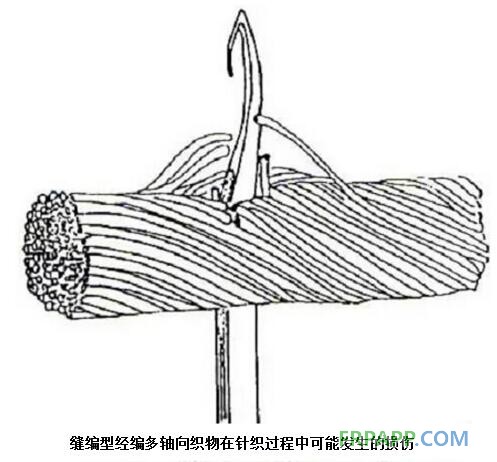

目前,国内外使用的经编多轴向织物的缺点是当铺层纱线由缝编纱线缝合在一起时,缝针有可能损伤铺层的衬纱。天津工业大学研制的纬编多轴向衬纱针织机,织物幅宽可达2m以上,织物中不存在织针刺穿衬纱的现象,布面清晰;采用纱管直接上机,不需要配套的整经机;采用纬编捆绑形式,简化了机器结构。

目前,国内外使用的经编多轴向织物的缺点是当铺层纱线由缝编纱线缝合在一起时,缝针有可能损伤铺层的衬纱。天津工业大学研制的纬编多轴向衬纱针织机,织物幅宽可达2m以上,织物中不存在织针刺穿衬纱的现象,布面清晰;采用纱管直接上机,不需要配套的整经机;采用纬编捆绑形式,简化了机器结构。

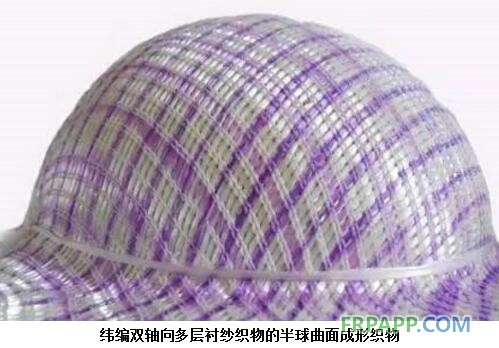

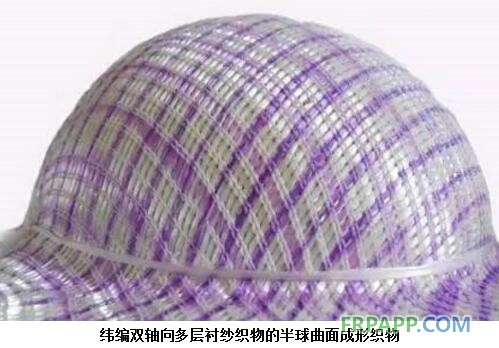

圆纬编轴向衬纱织物

横机生产的纬编双轴向织物,由于捆绑纱采用往复式的编织形式,所以机器的生产效率低。针织圆机具有多路、编织连续性强、生产效率高等特点,因此开发在圆形纬编机上编织高强、高模衬纱的圆筒形双轴向织机,采用纬编针织圆机组织中的纬平针组织作为绑缚系统生产圆形纬编双轴向衬纱织物,将解决以V型横机组织为绑缚系统的纬编双轴向衬纱织物生产效率低的缺点。由于产品为连续的圆筒布,可以用于输油软管等圆管复合材料制件增强体的开发。

鲁ICP备2021047099号

鲁ICP备2021047099号