我国风电叶片市场运行综况

1、风电叶片材料技术趋于多样化

在我国风电起步时,欧洲有两家设计公司进入我国风电设计市场,根据国内陆上风场的现状,超长预弯形叶片成为发展主流。之后,沈阳大学风机所、解放军空气动力中心、中科宇能等积极参与了叶片设计市场。在高性能玻璃纤维开发中,OCV公司为我国风电叶片不仅提供了高强高模量玻璃纤维,而且在一体化材料设计服务中,引领了我国叶片市场。国内三大玻纤---重庆国际、山东泰山、巨石玻纤等也研发了高性能玻纤,常州宏发纵横还在碳纤维预浸料方面投入研发,以适应叶片市场的创新需求。

中投顾问发布的《2016-2020年中国风电叶片市场投资分析及前景预测报告》资料显示:我国风电行业起步于上世纪80年代,叶片的发展经历了一个从无到有、由引进到自主研发的过程,叶片材料技术从单一趋向多样化、复杂化。近些年来,大型风机的叶片基本上由各种复合材料制成。

我国风电行业已初步形成设计、制造、选材、装备、标准、检测、认证等一体化,在开发大型海上风电叶片和陆上低风速高强度预弯型大型叶片方面取得了较大进展和技术突破。

到2014年底,我国累计风电装机量已近1亿千瓦,按每台风机2.5兆瓦测算,国内现有约3.6万多台风机,而按每台风机用复合材料(包括叶片、机仓罩等)总量28吨计算,共约用复合材料100多万吨。其中,环氧树脂和不饱和树脂约为50万吨,高性能玻璃纤维和E玻璃纤维约为60万吨,还有大量的结构泡沫材料。

目前,国内12家风电整机制造企业中,有5家自产叶片,独立叶片制造企业达到21家。

不过,我国风电叶片材料技术的发展正遭遇新问题。为了我国陆上风电市场和海上风电市场的开发,高性能纤维和高性能合成树脂面临新的挑战,碳纤维、高性能合成纤维、高性能玻璃纤维和合成树脂继续面临持续创新。兆瓦级复合材料叶片行业是一个极富挑战的技术型产业,大型化、高性能化、轻量化兆瓦级叶片,将集中各种高性能材料的比试和比拼,从而达到更完美的材料、结构、工艺的组合。

2、制造能力与国际同步

叶片是风机将风能转化为机械能的重要部件之一,也是获取较高风能利用系数和经济效益的基础。叶片设计、制造及运行状态的好坏直接影响到整机的性能和发电效率,对风电场运营成本影响重大。

我国风电叶片行业经过近三十多年的发展,从无到有,从小到大,逐步形成了完整的产业链。目前,我国风电叶片行业已经基本上达到了国际同步水平,通过“引进、消化、吸收和再创新”技术路线,以及全球化的竞争优势,突破了国外技术垄断。

十几年前,国内风电叶片行业基本上还是外国企业所垄断,国内仅有上海玻璃钢研究院和中国航空工业集团公司保定螺旋桨制造厂等少数企业所涉足。当时,叶片技术垄断在欧美厂商手中,原材料基本上全部进口,从技术和原材料两个方面制约了我国风电叶片的市场竞争力。通过技术引进、消化吸收,2005年左右,我国已具备了1.5兆瓦风电叶片制造技术,并逐步提升到3兆瓦、5兆瓦甚至更大。

目前,中国风机叶片市场已经形成外资企业、民营企业、研究院所、上市公司等多元化的竞争格局。外资企业主要有GE、LM等,国内企业以中材科技(002080)、中航惠腾、中复连众、时代新材(600458)等为代表。

3、满足不同风资源区需求

目前,在欧洲如火如荼的海上风电,虽然开发技术难度较大,投资成本较高,但其已经成为世界风电产业新的能源开发目标,成为今后风电产品开发的重要发展方向。

为海上风电机组配套的巨型叶片,要接受强风、暴雨、雷电、风沙等恶劣自然条件考验,其材质、翼型结构等与新材料科技、流体力学和空气动力学等学科紧密相关,技术高度密集。叶片的研发思路需要通过整体优化设计才能达到最优的使用成本。

就陆上风电而言,中国风资源分布广泛,为更加充分利用这些不同特点的风资源,风电开发已由单一型逐渐趋向于多元化。目前风电机组有低温型、加强型、高海拔型和低风速型等多种类型,因此需要与之相适应的多元化叶片产品。

基于中国风资源分布现状,适合中国风资源的风电叶片一定也是多元化的,而不可能像欧洲那样,一两款产品包打天下。

4、叶片设计水平仍有待突破

我国风电叶片产业链初具规模,技术发展日新月异,但在一些业内人士看来,仍有一些方面需要提高,尤其是叶片设计有待突破。“当前,无论是在风电行业,还是在全国所有的纤维复合材料领域,应该说国内外材料已面面俱到,但叶片设计依然是软肋。”赵鸿汉说。

叶片作为风电机组中的关键设备之一,我国通过技术引进,在消化吸收的基础上,逐步掌握了叶片设计、制造、运维等技术,以及叶片材料的研制和开发,叶片检测和认证体系也已初步形成,但与国外先进企业相比,我国的叶片制造企业还存在不足之处。中国复合材料集团有限公司原总工程师、教授级高工张晓明认为,在风电叶片的型号开发过程中,我国绝大部分风电叶片的设计仍然沿用联合设计模式,对设计的核心技术尚未全部掌握。虽然我国制造的风电叶片技术指标已经达到或接近国际同类型号的水平,但距离最优设计和最佳制造技术还有差距。

对风电叶片而言,设计涉及很多方面的因素,需要通盘考虑,相当复杂。设计的叶片越长,所用材料增加,成本可能会增加,但叶片长度并非越长越好。因此,叶片设计除了考虑气动效率、能量转换效率,还必须考虑到海拔高度,以及当地的风资源,比如风速分布等,必须进行完整的方案比较论证,才能确定叶片的最佳长度。

叶片设计水平的高低,某种程度上决定着我国叶片走出去的深度和广度。我国风电产业要与国际先进水平接轨,持续创新和走向海外,应加强叶片关键技术研究,提高大型风电叶片气动设计和结构设计能力,提高风电叶片的大型化、轻量化和智能化的制造技术以及风电运维技术。

5、抢占产业话语权

虽然我国在叶片制造方面已有长足进步,但在设计方面仍是短板。尤其是在叶片结构设计方面,我国仍处于摸索阶段,相关设计理论和实用方法比较欠缺,风阻和载荷计算等都需要依靠国外相关机构的技术支撑。

丹麦LM公司是世界上最知名的专业叶片生产商。在国内诸多叶片供应商在追求叶片效率最大化的时候,该公司却认为,未来叶片设计的关键已经从效率最大化转移到能量成本最优化。

由于包括叶片在内的整个风电产业最初的技术都是从国外引进的,通过买图纸,消化吸收,因此在很长时间内都是照葫芦画瓢,对一些设计理念吃不透,知其然不知其所以然。

向国外先进企业学习,潜心提升技术是对的,但也不必对“洋技术”过分膜拜。这也涉及谁占领着产业发展话语权的问题。

全国风力机械标准化技术委员会秘书长王建平在中国风电叶片技术论坛暨2015年风电叶片专业组年会上透露,经过多年的努力,由我国牵头,各个国家投票表决的国际电工委员会IEC/TC88风力委员会2009年正式立项的国际标准“IEC61400-5风力发电机组第5部分:风轮叶片”由我国负责组建起草。通过这一标准的制定,将会直接影响到叶片环境条件、设计制造、吊装运输等方面,助力中国风电行业抢占国际话语权。

我国风电叶片市场发展态势

一、风电装机容量现状分析

风电作为清洁的可再生能源,在经历了前几年的高速增长后,增速有下滑趋势,但仍维持较高增长。根据全球风能理事会发布的2015全球风电装机统计数据显示,2015年全球风电产业新增装机63013MW,同比增长22%。其中中国新增装机容量为30500MW,占比为48.4%;全球风电累计装机容量达到432419MW,累计同比增长17%。其中中国累计装机量为145104MW,占比33.6%。2015年从全球范围来看,无论是新增风电装机容量的占比还是累计装机容量的占比,我国都排第一。

“十三五”规划提出了全面协调推进风电的开发,加快内蒙古、新疆、甘肃、宁夏、河北、山西等地区的大型风电基地建设,全面开展中东部,南方地区分散风能资源的开发,稳妥推进海上风能的开发,完善风电产业的服务体系,推进风电产业持续健康发展。

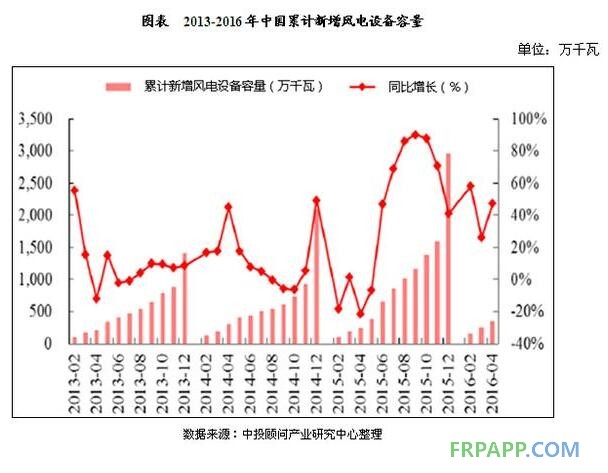

中投顾问发布的《2016-2020年中国风电叶片市场投资分析及前景预测报告》数据显示:2015年新增风电设备容量为2960.87万千瓦,同比增长40.96%。

由于电网基础设施建设同风电站布局不太匹配、风电电流不太稳定、近期煤石油天然气等价格处于低位,以及存在弃风限电的问题,中国风电设备平均利用小时数呈下降趋势。2014年风电设备平均利用为1900.21小时,同比下降120%;2015年风电设备平均利用1727.92小时,同比下降172.28%。但从长远来看,能源局要求到2020年风电要实现平价上网,实现跟火电平价,因此未来几年风电价格大概率呈下降趋势,每次下调电价都可能会成为短期“抢装”的催化剂,中期来看风电行业仍然能保持平稳增长。风电作为清洁能源,未来随着海上风电(中材叶片曾在2014年就研发出亚洲最长的77.7m海上风电叶片)、分散式风电的增长以及特高压输电线路的建设,弃风限电问题将逐步得到解决,风电将成为国内的主要电源之一,中期来看风电叶片需求仍然看好。

2016年上半年由于“抢装潮”已过,风电叶片的量价均出现回调,短期来看也属于正常的调整,中投顾问发布的《2016-2020年中国风电叶片市场投资分析及前景预测报告》预计全年回调压力较大,量价齐跌以及盈利能力下降已成大概率事件。

鲁ICP备2021047099号

鲁ICP备2021047099号