本规范适用于加油站存储汽油、柴油等车用液体燃油储存压力为-2kPa至3kPa的埋地钢-玻璃纤维增强塑料双层油罐。

2 规范性引用文件

下列文件对于本规范的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本规范。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本规范。

GB 713 锅炉和压力容器用钢板

GB/T 1446 纤维增强塑料性能试验方法总则

GB/T 1447 纤维增强塑料拉伸性能试验方法

GB/T 1448 纤维增强塑料压缩性能试验方法

GB/T 1449 纤维增强塑料弯曲性能试验方法

GB 1589 道路车辆外廓尺寸、轴荷及质量限值

GB/T 1843 塑料悬臂梁冲击强度的测定

GB 3274 碳素结构钢和低合金结构钢 热轧厚钢板和钢带

GB/T 3854 增强塑料巴氏(巴柯尔)硬度试验方法

GB/T 8237 纤维增强塑料用液体不饱和聚酯树脂

GB 17470 玻璃纤维短切原丝毡和连续原丝毡

GB 17930 车用汽油

GB/T 18369 无碱玻璃纤维无捻粗纱

GB/T 18370 无碱玻璃纤维无捻粗纱布

GB 19147 车用柴油(IV)

GB/T 30040 双层罐渗漏检测系统

GB 50156 汽车加油加气站设计与施工规范

GB 50461 石油化工静设备安装工程施工质量验收规范

JB/T 4730 承压设备无损检测

NB/T 47003.1 钢制焊接常压容器

SH 3097 石油化工静电接地设计规范

ASTM G152 非金属材料曝露用明焰碳弧灯设备标准操作规程 (Standard practice foroperating open flame carbon arc light apparatus for exposure of nonmetallicmaterials)

ASTM G153 非金属材料曝露用密闭碳弧灯设备标准操作规程 (Standard practice for operating enclosed carbon arc lightapparatus for exposure of nonmetallic materials)

ASTM D471 液体对橡胶性能影响的试验方法 (Standard test method for rubberproperty-effect of liquids)

3 术语和定义

下列术语和定义适用于本规范。

3.1 埋地双层油罐buried double skin oil tanks

采用覆土方式埋设在地下的、具有独立的内层和外层罐壳体且内外层罐壳体之间连接可靠并具有贯通间隙的储存车用燃油的卧式油罐。

3.2 设计压力 design pressure

设定的油罐内层罐顶部的最高压力,其值不得低于工作压力。

3.3 工作压力working pressure

操作过程中油罐内层罐顶部可能出现的最大压力。

3.4 贯通间隙 interstitial space

用于监测油罐双层结构完好性的内层罐壳体与外层罐壳体之间的连通空间。

3.5 渗漏 leakage

油罐储存介质或外部土壤环境介质进入贯通间隙中的过程。

3.6 渗漏检测系统 leak detection system

对油罐的泄漏情况进行检测、显示及报警的设施。

3.7 渗漏检测立管 reservoir

从油罐顶部至油罐底端且与贯通间隙连通,用于油罐渗漏检测的部件。

3.8 固定锚带 strap

用于固定油罐防止其发生漂移或浮动的扁形带。

3.9 漏涂缺陷检测 holiday test

采用电火花法对油罐外表面的微小缺陷或针孔进行的检测。

3.10 埋深 buried depth

油罐壳体顶部到地表面的垂直距离。

4 基本规定

4.1 油罐的设计、制造、检验和验收除应符合本规范的规定外,尚应符合现行有关标准和规范的要求。

4.2 油罐的制造应在工厂内完成。

4.3 油罐的设计由制造单位完成,油罐制造单位应依据委托方所提供的设计条件进行设计,油罐设计文件至少应包括强度及稳定计算书、设计图样、技术条件、使用说明书;油罐制造单位应对设计文件的正确性和完整性负责,并应在油罐设计使用年限内保存全部油罐设计文件。

4.4 油罐的设计使用年限不得低于20年。

4.5 油罐设计压力不应低于80KPa。

4.6 油罐最低使用温度不应低于-20℃,最高使用温度不应高于60℃。

4.7 油罐设置于非行车道下时,埋深不应小于500mm;设置于行车道下方时,埋深不应小于900mm;

4.8 最大埋深不宜超过2100mm。

4.9 油罐应水平放置于带回填材料的基床上,油罐本身不应设置支座。

4.10 油罐设计时应考虑以下载荷:

a)设计压力;

b)油罐储存介质的液柱静压力,静压力应按照可能存储介质的最大密度进行计算;

c)油罐自重(包括内件及其附件)以及正常工作条件下或试验状态下内装介质的重力载荷;

d)回填材料、地面设施的重力载荷;

e)当设置在车行道下方时,通行车辆产生的重力载荷;

f)运输或吊装时的作用力;

g)地下水完全浸没油罐时产生的浮力;

h)地震载荷;

i)连接管和其它部件的作用力;

j)冲击载荷。

4.11 当油罐处于车行道下方时,在埋深不小于900mm的条件下,油罐应能承受GB 1589规定的具有六轴的汽车列车最大允许总质量最大限值产生的重力载荷。

4.12 油罐公称直径不宜大于2800mm,其总长度不应大于公称直径的8倍。

4.13 油罐应设置固定锚带,固定锚带设计拉力应大于1.5倍油罐完全浸没时产生的浮力和回填材料重力载荷之差,固定束带应和抗浮基础可靠连接。

4.14 油罐的参考规格尺寸及命名参见附录A。

附录 A

(资料性附录)

油罐参考规格尺寸及命名

A.1 油罐的参考规格和尺寸可按表A.1。

表A.1 双层油罐的规格和尺寸

A.2 双层油罐的参考命名及其含义

SF-DNXXXX-XXXX

SF:钢-玻璃纤维增强塑料双层罐

DNXXXX:公称容积

XXXX:公称直径

5. 材料

5.1 油罐用材料选用应考虑使用条件、材料的性能、制造工艺以及经济合理性。

5.2 油罐用材料应具有材料生产单位的质量证明文件,制造单位应按照质量证明文件进行验收,必要时制造单位应对所使用的材料进行复验;制造单位应对所取得的材料及材料质量证明文件的真实性和一致性负责。

5.3 油罐材料应符合相应安全技术规范、标准的规定,满足油罐安全使用要求。油罐制造单位自行制作或配置的油罐主体用材料应符合本规范的要求,并对材料质量负责。用于制造油罐壳体的树脂,应复验热变形温度。

5.4 制造单位应保存所使用的树脂和固化剂的有关文件,主要包括合格证、标记、生产批次、生产日期和储存期。

5.5 内层罐壳体材料可选用Q235B、Q245R或Q345R,Q235B应符合GB 3274的规定,Q245R和Q345R应符合GB 713的规定。

5.6 玻璃纤维增强塑料基体材料应采用GB/T 8237中的CE、CEE和CM型液体不饱和聚酯树脂,制造单位可根据需要加入其它助剂;树脂应无杂质、无悬浮物、无粘稠块状、无分层现象。

5.7 玻璃纤维增强塑料的增强材料应采用无碱玻璃纤维制成的纱、布和毡,修补时应采用无碱玻璃纤维无捻粗纱布。无捻玻璃纤维纱应符合GB/T 18369的规定,无捻玻璃纤维布应符合GB/T 18370的规定,短切原丝毡应符合GB/T 17470的规定。增强材料应使用与液体不饱和聚酯树脂相匹配的增强型浸润剂。

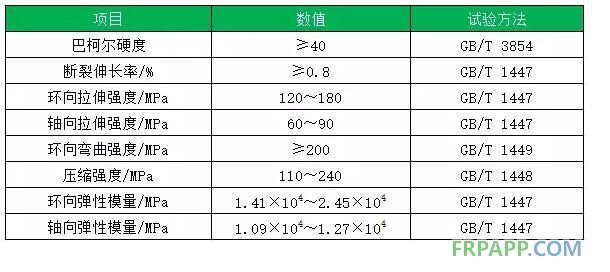

5.8 采用缠绕法工艺制作油罐外层罐壳体时,玻璃纤维增强塑料成品的力学性能保证值应符合表5.8的规定。

表5.8 缠绕法制作的油罐壳体玻璃纤维增强塑料成品的力学性能

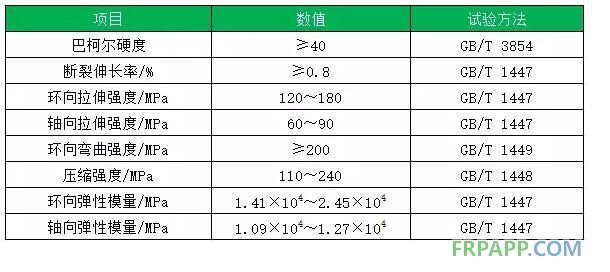

5.9 采用喷射法工艺制作油罐壳体时,玻璃纤维增强塑料成品的力学性能保证值应符合表5.9的规定。

表5.9 喷射法制作的油罐壳体玻璃纤维增强塑料成品的力学性能

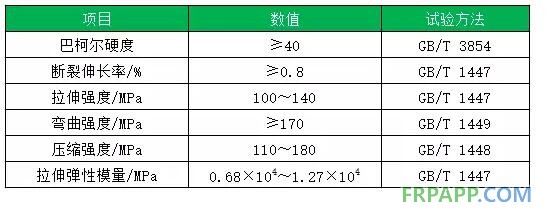

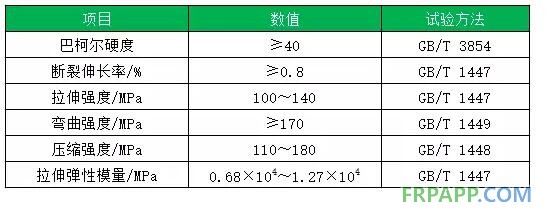

5.10 采用手糊法工艺制作的玻璃纤维增强塑料成品的力学性能保证值应符合表5.10的规定。

表5.10手糊法工艺制作玻璃纤维增强塑料成品的力学性能

6. 结构

6.1一般规定

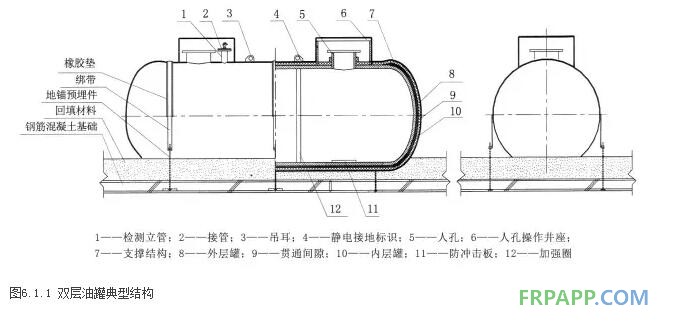

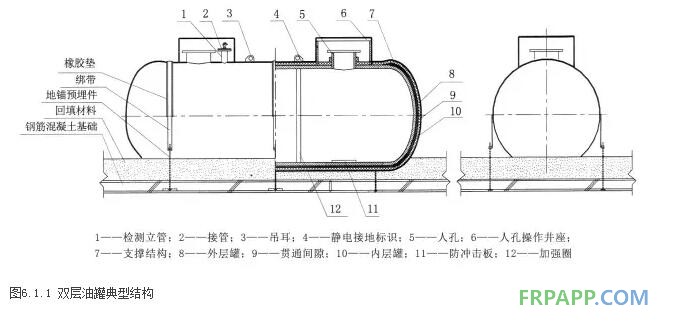

6.1.1 油罐内层罐壳体为钢制,外层罐壳体为玻璃纤维增强塑料;外层罐应完整包容内层罐,外层罐壳体和内层罐壳体之间应形成连续的贯通间隙,油罐内层罐和外层罐壳体之间应设置可靠的支撑,油罐典型结构见图6.1.1。

6.1.2 油罐应设置不少于两个的钢制吊耳,吊耳起吊能力不应小于油罐自重的两倍。

6.2 内层罐

6.2.1 内层罐设计应符合NB/T 47003.1的要求。

6.2.2 内层罐壳体(筒体、封头)最小公称厚度应不小于表6.2.2的规定。

表6.2.2 内层罐壳体最小公称厚度

6.3 外层罐

6.3.1 外层罐壳壁应由富树脂层和结构层组成。当采用缠绕法工艺时,外层罐壳体外侧应设置富树脂层,厚度不应小于0.2mm。

6.3.2 结构层应采用无捻玻璃纤维粗纱或玻璃织物增强,采用缠绕法工艺时,树脂含量宜为(35±5)%;采用喷射法工艺时,树脂含量宜为(70±5)%;富树脂层的树脂含量不应小于90%。

6.3.3不包括富树脂层的外层罐壳体厚度不应小于4mm。

6.3.4 外层罐封头应采用标准椭圆封头。

6.4 贯通间隙

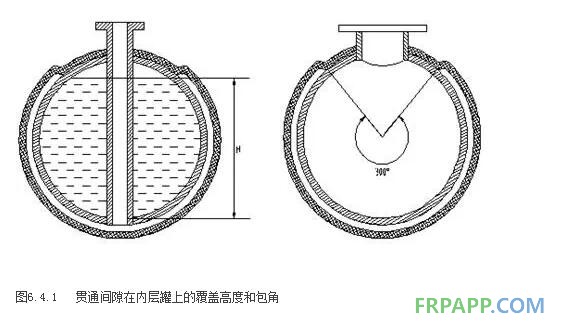

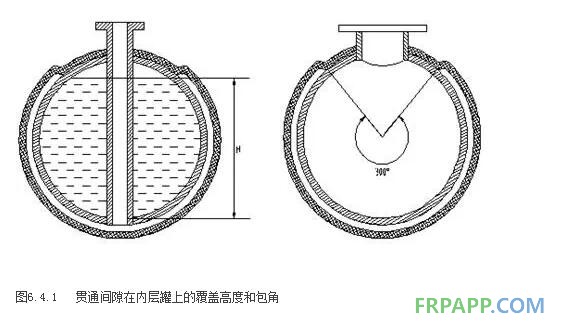

6.4.1 贯通间隙在内层罐上覆盖范围不得低于内层罐最高充装液位H,且横截面的包角不得小于300°,如图6.4.1所示。

6.4.2 贯通间隙应连续贯通、无盲区。

6.4.3 贯通间隙宽度应和使用的渗漏检测方法相适应,并能够进行外层罐壳体耐压试验。

6.4.4 贯通间隙不得与内层罐连通。

6.4.5 贯通间隙容积应根据油罐总容积确定,其容积由式(6.4.5)确定。

6.4.5——V1=(0.002~0.02)V2

式中:

V1——油罐所需贯通间隙容积,不含测漏检测井及测漏检测立管,m³;

V2——油罐总容积,m³。

6.5 渗漏检测系统

6.5.1 油罐应设置渗漏检测系统,渗漏检测系统安全或环境保护等级不应低于GB/T 30040中Ⅲ级的规定。

6.5.2 油罐渗漏检测系统所用的液体传感器检测精度不应大于3.5mm。

6.5.3 装设液体或气体传感器的渗漏检测立管应满足下列要求:

a) 检测立管应采用钢管,公称直径宜为80mm,壁厚不宜小于4mm;

b) 检测立管应在油罐上独立设置;

c) 检测立管应位于油罐顶部的纵向中心线上;

d) 检测立管的底部管口应与油罐贯通间隙相连通,顶部管口应设置密封盖;

e) 检测立管与内层罐的连接应采用双面焊全焊透结构;

f) 检测立管应满足人工检测和在线监测的要求,并应能及时发现内层罐和外层罐壳体任何部位出现的渗漏。

6.6 人孔及接合管

6.6.1 油罐的进油接合管、出油接合管、通气结合管、量油孔、潜油泵安装口等应设置于人孔盖上,油罐各类接合管应为钢制。

6.6.2 油罐进油接合管应伸至罐内距内层罐底50mm~100mm处。进油立管的底端应为45°斜管口或T形管口,进油管管壁上不得有与油罐气相空间相通的开口。

6.6.3 量油孔接合管中心线应垂直于水平面,且应通过油罐轴线。

6.6.4 量油孔接合管宜向下伸至罐内距罐底200mm处,并应有检尺时使接合管内液位与罐内液位相一致的技术措施。

6.6.5 油罐应设置通气管,其公称直径不应小于50mm。

6.6.6 油罐应设置不少于一个的人孔,人孔公称直径宜为600mm。人孔筒节应采用和内层罐筒体相同的材料,人孔盖应采用钢制。人孔应位于油罐顶部纵向中心线上并高出外层罐筒体外表面至少150mm。人孔用垫片材质应采用与储存介质相适应的材料。

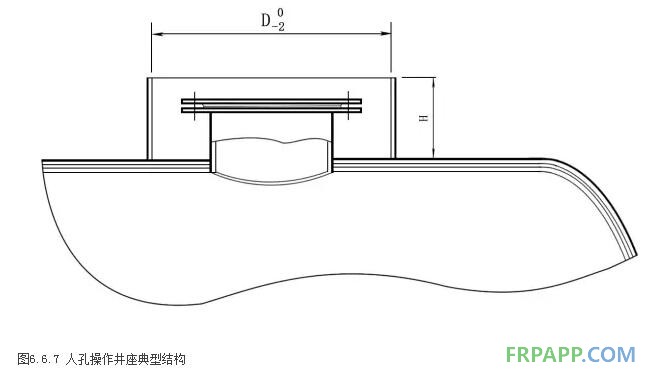

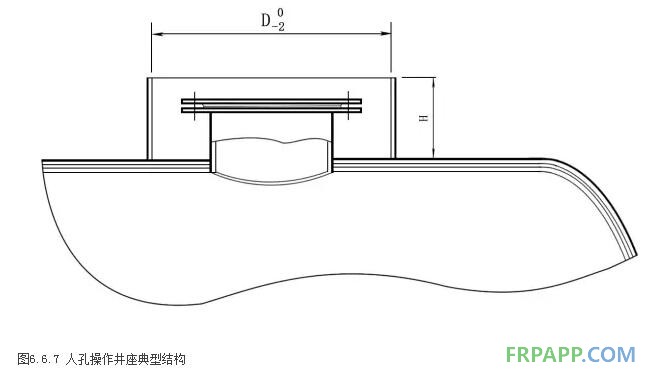

6.6.7 油罐应设置人孔操作井座,井座宜采用圆筒形筒体,内径D宜为1200mm或1350mm,伸出油罐壳体高度H宜为500mm,人孔操作井座和人孔操作井的连接应保证密封。人孔操作井座典型结构见图6.6.7

6.6.8 人孔操作井座筒体宜采用和外层罐筒体相同的材料,筒体厚度不应小于8mm,并应与外层罐筒体可靠连接;当人孔操作井座筒体采用金属材料时,筒体厚度不应小于6mm,应于内层罐筒体可靠连接,并应采用适当的防腐措施。

6.7 防雷、静电接地

6.7.1 油罐防静电设计应符合GB 50156和SH 3097的规定。

6.7.2 油罐顶部金属部件和油罐内各金属部件应与非埋地工艺金属管道相互做电气连接并接地。

7 制造

7.1制造单位应当建立油罐质量管理体系,制定质量管理体系文件。

7.2油罐制造人员及检查人员应经过培训后上岗,制造单位应建立制造人员及检查人员技术档案。

7.3内层罐的制造宜符合NB/T47003.1的规定。

7.4外层罐的制造:

7.4.1外层罐的制造应在内层罐壳体检验和压力试验合格后进行。

7.4.2外层罐壳体应采用喷射成形或缠绕成形工艺,修补时可采用手糊成形工艺。

7.4.3外层罐壳体成形和粘接工艺应进行工艺评定,工艺评定试样力学性能试验结果应符合本规范5.8条~5.10条的规定。

7.4.4采用喷射成形工艺时,宜分多次喷射达到设计规定厚度,每次的喷射厚度宜为1.5mm左右,间隔时间约为30min。间隔期间应采取措施防止未固化的玻璃纤维增强塑料流挂,一般可使用连续旋转法。

7.4.5修补时的材料应与外层罐壳体材料相同。修补层与原玻璃纤维增强塑料层的搭接宽度应不小于50mm,液体不饱和聚酯树脂的质量含量应不低于40%。

7.4.6修补处的漏点或损坏的部分应用砂轮机或利刀刃清理干净,且应将周边的玻璃纤维增强塑料层磨成斜坡面后进行修补。厚度不应小于主体的厚度。

7.4.7修补部位完全固化后,应重新进行漏涂缺陷检测。

7.4.8油罐制造单位应对实际的粘接情况进行检查,并符合以下要求:

a) 粘接的粘接剂其性能不应低于外层罐树脂的性能;

b) 接管和筒体的粘接处应当按照设计规定进行补强;

c) 固化时间和温度应符合工艺要求;

d) 采用纤维缠绕时,应当使内衬具备工艺规定的厚度和硬度;

e) 粘接试验用层合板应当取自外层罐或平层合板;

f) 平层合板材料应当与外层罐相同。

7.4.9外层罐壳体表面固化应达到以下要求:用手指按压壳体表面或用棉花蘸丙酮在壳体表面擦拭3遍~5遍,如前者发现沾手,后者发现棉花变黄,则判定表面固化度不合格。当超过常温固化期限仍有固化不完全现象时应进行返工。

8 检验和验收

8.1一般规定

8.1.1油罐成品应逐个进行出厂检验;有下列情况之一时,每一种公称直径的油罐均应进行型式检验;出厂检验和型式检验项目应符合表8.1的规定:

a) 产品第一次进行生产时;

b) 正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

c) 产品长期停产后,恢复生产时;

d) 出厂试验结果与上次型式试验有较大差别时;

e) 国家质量监督机构提出进行型式检验要求时。

8.1.2油罐正常生产两年后,应每五年对典型尺寸产品进行一次验证检验,验证检验项目同表8.1.1的型式检验。

8.2内层罐检验

8.2.1内层罐制作完毕后,除按NB/T47003.1的规定进行检验外,还应符合本规范的要求。

8.2.2内层罐对接焊接接头应进行局部射线或超声检测。检测长度不得小于各条焊接接头长度的20%,局部无损检测应优先选择T形接头部位。

8.2.3对接焊接接头的无损检测应按JB/T4730.2、JB/T4730.3中的规定进行,要求如下:

a) 焊接接头的射线检测技术等级为AB级,质量等级为Ⅲ级合格;

b) 焊接接头的超声检测技术等级为B级,质量等级为Ⅱ级合格。

8.2.4内层罐制作完成后,应进行压力试验,试验用压力表精度不应低于2.5级,试验介质应为温度不低于5℃的洁净水,试验压力应为100kPa。试验时缓慢升压至100kPa,保压10min,然后降至80kPa,保压不少于30min,以不降压、无泄漏和无变形为合格。压力试验后,应及时清除罐内的积水等污物。

8.3外观检验和尺寸检查

8.3.1油罐外表面应在充足的日照下进行目测外观检查,外表面应平整光滑,不应有杂质、纤维外露、裂纹、划痕、疵点、白化和严重色泽不均现象;在任意300mm×300mm面积内,最大直径为3mm的气泡不得超过2个,每个气泡最大深度不得超过外层罐壳体厚度的1/5且不超过1mm。

8.3.2油罐应进行尺寸检查并符合下列要求:

a) 油罐总长度(外层罐封头顶点间的距离)偏差应小于总长度的0.5%;

b) 油罐法兰与接管中心线垂直度偏差应不大于1°,垂直度偏差检查应采用500×300mm的角尺进行检查;

c) 采用精度1mm的测量工具进行油罐接管方位检查,偏差不应大于5mm。

8.4厚度检测

8.4.1油罐外层罐壳体应进行厚度检测,实测厚度不应小于设计厚度。

8.4.2检测点沿外表面均布且间隔不大于600mm。

8.4.3测量工具应采用精度不大于0.01mm的超声波测厚仪。

8.5巴柯尔硬度检测

8.5.1油罐壳体应按照GB/T3854进行巴柯尔硬度检测,实测硬度值不应小于40。

8.5.2测试点宜沿被测试部件外表面均布,封头、筒体的检测点不应少于10个,加强构件等部件检测点不应少于5个。

8.6漏涂缺陷检测

8.6.1油罐外层罐壳体应采用电火花检测法进行100%漏涂缺陷检测。

8.6.2检测电压为15kV直流电压,以无电火花为合格。

8.7力学和物理性能检验

8.7.1成品油罐外层罐壳体应进行力学性能试验,力学性能试验项目和结果应符合本规范5.8条、5.9条的规定。

8.7.2成品油罐壳体的物理性能检验应按附录B的规定进行。

8.8冲击试验

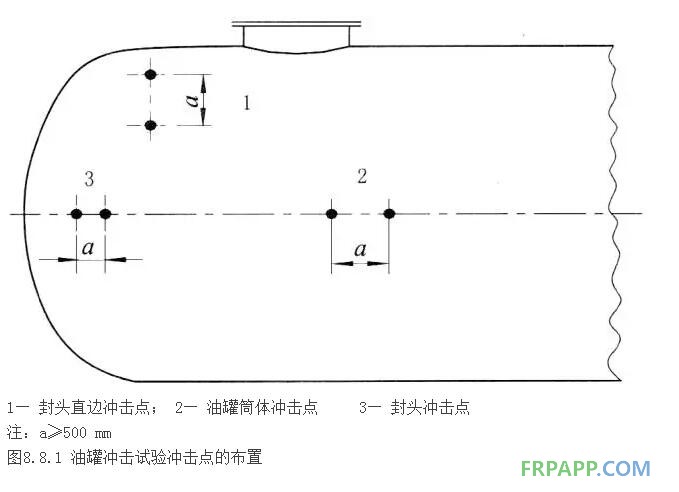

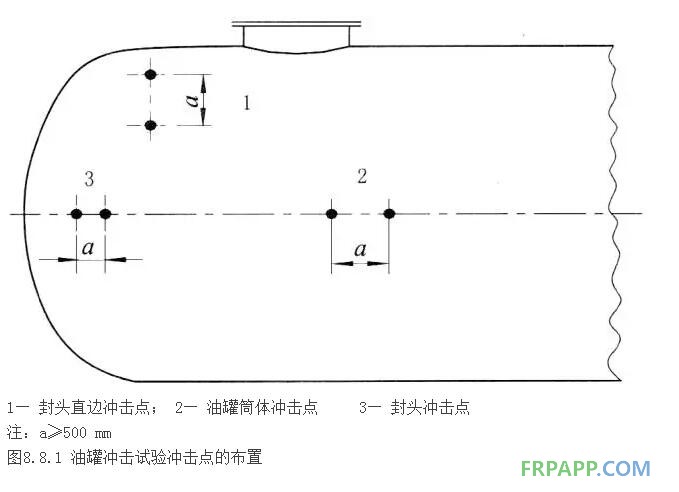

8.8.1冲击试验的冲击点应分别位于封头、油罐封头直边和筒体三个部位,每个部位分别取2个冲击点,冲击点的布置见图8.8.1。

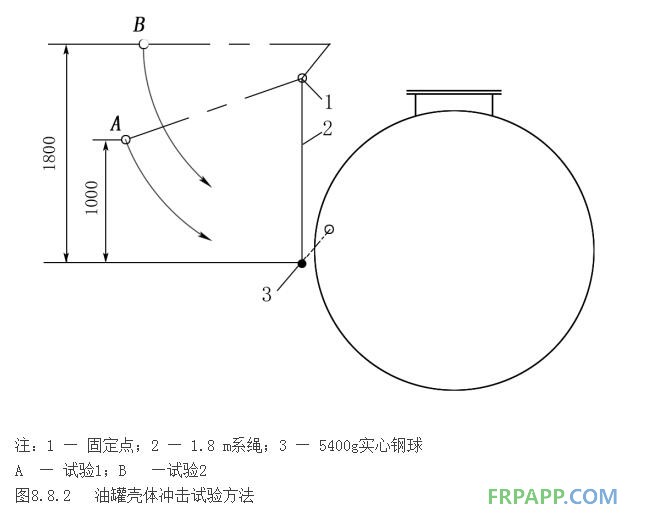

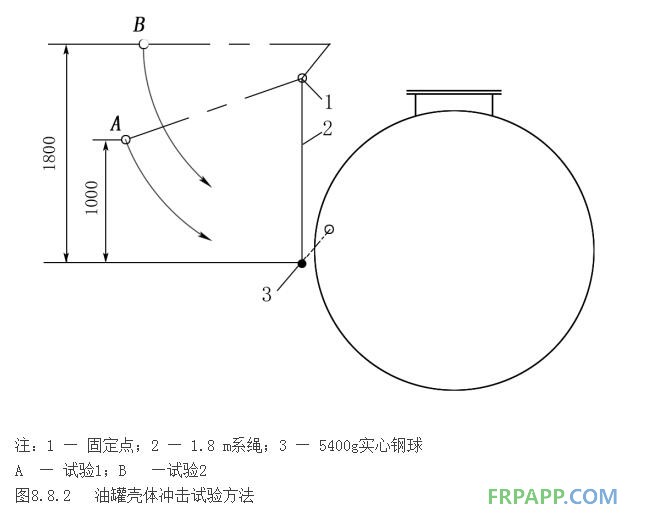

8.8.2冲击试验由系在长1.8m细绳上的重5400g的实心钢球对油罐壳体冲击点的冲击完成,试验温度为常温,系绳一端固定在冲击点正上方,将球向后摆,使其离开冲击点的垂直距离达到要求的试验高度,然后向冲击点自由摆动完成冲击。每一处试验部位分别在两个冲击点上进行冲击,试验高度分别为1000mm、1800mm。试验方法按图8.8.2执行。

8.8.2冲击试验由系在长1.8m细绳上的重5400g的实心钢球对油罐壳体冲击点的冲击完成,试验温度为常温,系绳一端固定在冲击点正上方,将球向后摆,使其离开冲击点的垂直距离达到要求的试验高度,然后向冲击点自由摆动完成冲击。每一处试验部位分别在两个冲击点上进行冲击,试验高度分别为1000mm、1800mm。试验方法按图8.8.2执行。

8.9贯通间隙压力试验

8.9.1贯通间隙应进行压力试验,缓慢加压至35kPa,保压30min,以不降压、无泄漏为合格。

8.9.2贯通间隙应进行真空试验,缓慢抽空至-35kPa,保压30min,以不降压、无泄漏为合格。

8.9.3试验介质应采用干燥、清洁的空气。

8.10外压试验

8.10.1油罐应进行外压试验,试验时油罐应安装在专用的测试坑中。

8.10.2外压试验应符合以下要求:

a) 空油罐安装在测试坑中并回填至罐顶以上900mm,保持油罐填埋状态1h,油罐应无破裂、泄露或其他损坏;

b) 向测试坑注洁净水至罐顶以上2100mm,保持浸没状态24h,油罐不得出现泄露、破裂、内爆;

c) 油罐处于浸没状态时,将内层管抽空至-18kPa,保压1min,不得出现泄露、破裂、内爆。

附录 B

(规范性附录)

物理性能检验方法

B.1 物理性试验的项目

成品油罐外层罐壳体物理性能试验的项目包括:弯曲强度、悬臂梁冲击强度和低温冲击对比试验。弯曲强度和悬臂梁冲击强度试验除应符合GB/T1446的规定外,还应符合GB/T1449和GB/T1843的要求。悬臂梁冲击强度缺口类型为A型。

B.2 热空气老化试验

B.2.1 从成品油罐外层罐壳体上切取热空气老化试验样坯6个,样坯尺寸宜为400mm×250mm,样坯250mm的边应和油罐轴向平行,以该样坯制作一个150mm×250mm试样和一个250mm×250mm试样。两个试样应分别标识,前者作为验收试样,后者作为性能检验试样,性能检验试样应采用试验样坯所用树脂封边。

B.2.2 将性能检验试样在温度为70°C的空气循环烤箱中分别放置30d、90d和180d,每一工况应试验两个性能检验试样。

B.2.3 对同一样坯制作的验收试样和性能检验试样分别进行物理性能试验,经热空气老化试验后性能检验试样物理性能试验结果不得小于验收试样试验结果的80%。

B.3 光水暴露试验

B.3.1 从成品油罐外层罐壳体上切取光水暴露试验样坯5个,样坯尺寸宜为400mm×250mm,样坯250mm的边应和油罐轴向平行,以该样坯制作一个150mm×250mm试样和一个250mm×250mm试样。两个试样应分别标识,前者作为验收试样,后者作为性能检验试样,性能检验试样应采用试验样坯所用树脂封边。

B.3.2 将性能检验试样按照ASTMG152和ASTM G153规定的方法,使用D型和DH型仪器,使试样经受180h和360h在水和光线中暴露,每20min为一个操作循环期,每个操作循环期内试样单独在光线中暴露17min,在光线和水中暴露3min。

B.4 浸泡试验

B.4.1 从成品油罐外层罐壳体上切取浸泡试验试样38个,试样尺寸宜为400mm×250mm,样坯250mm的边应和油罐轴向平行,以该样坯制作一个150mm×250mm试样和一个250mm×250mm试样。两个试样应分别标识,前者作为验收试样,后者作为性能检验试样,性能检验试样应采用试验样坯所用树脂封边。

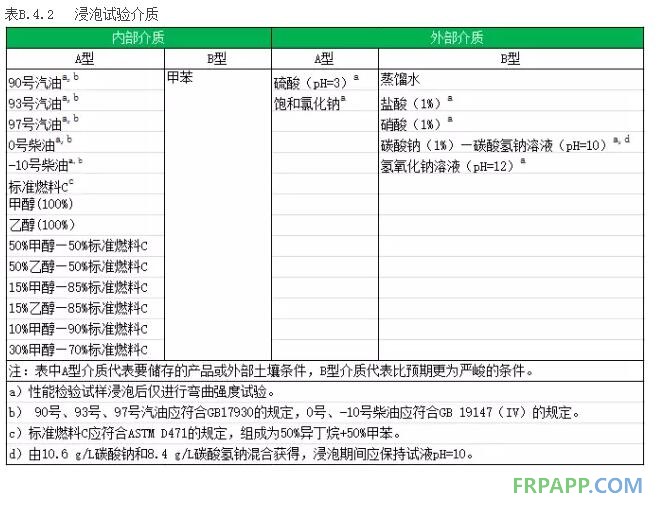

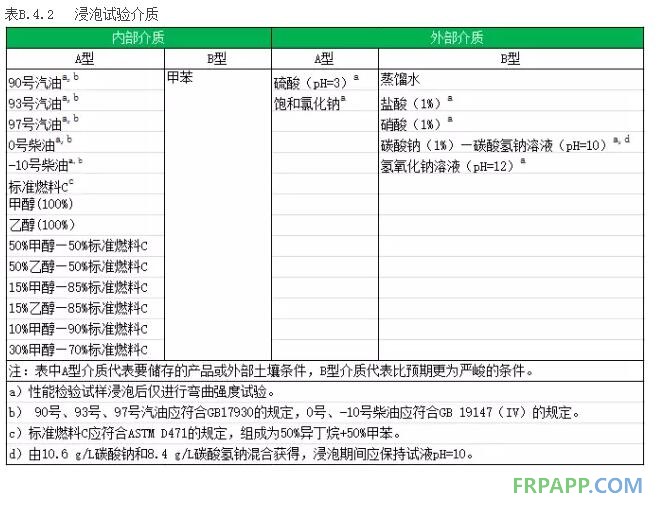

B.4.2 将性能检验试样分别在表B.4.2中规定的A型外部介质中浸泡30d、90d、180d、270d,B型外部介质中浸泡30d、90d、180d,浸泡期间试验溶液温度应保持38°C。

B.4.3 性能检验试样分别在表B.4.2中规定的内部介质中浸泡30d,浸泡期间试验溶液温度应保持38°C。

B.4.4 性能检验试样浸泡后表面应无起泡、软化、龟裂或其他影响性能的损伤。在A型内部介质浸泡30d和在外部介质浸泡270d的性能检验试样物理性能不得小于验收试样性能的50%;当A型外部介质30d、90d、180d浸泡试验结果能可靠地推导出270d浸泡试验结果且物理性能大于验收试样性能的50%时,可不进行270d浸泡试验。在B型内部介质浸泡30d和在B型外部介质浸泡180d的试样物理性能不得小于验收试样性能的30%。

B.5 低温冲击试验

B.5.1 从成品油罐外层罐壳体上各切取低温冲击试验试样10个,试样尺寸为150mm×250mm,样坯250mm的边应和油罐轴向平行,每两个试样为一组,一个作为验收试样,另一个作为性能检验试样。

B.5.2 将性能检验试样在温度为-30°C的冷冻箱内放置16h,取出后和验收试样固定在两个内径为108mm的钢圈之间,分别使用一个540 g的钢球从1.8 m的高度自由撞击试样正面。

B.5.3 经低温冲击试验后,每组性能试验试样和验收试样试验后无裂纹和脱层为合格。

B.6 腐蚀评估试验

B.6.1 腐蚀评估试验试样应按照下列方法制作:在厚度为2mm、尺寸为150mm×250mm的扁钢板上,扁钢侧为背面,覆盖层为正面。腐蚀评估试验试样制作40个,制作前应对扁钢板进行称重,制作后应对试样进行称重,记录覆盖层的起始重量。

B.6.2 将直径为125 mm、长度为250mm非金属圆筒一端和试样正面用粘合剂粘结,注入试验介质,试验介质为:饱和氯化钠溶液、碳酸钠-碳酸氢钠溶液(pH=10)、邻苯二甲酸氢钾缓冲溶液(pH=4)、蒸馏水氢氧化钠(pH=12),非金属圆筒加盖封闭防止挥发,放入另一容器中,在38°C的温度下分别放置30d、90d、180d。将试样从容器中取出,将试样覆盖层和扁钢分离,观察扁钢和覆盖层表面状况,对放置180d后的试样称重。

B.6.3 腐蚀评估试样放置30d、90d、180d,扁钢表面应无腐蚀,覆盖层无起泡、软化、龟裂或其他影响性能的损伤。放置180d后扁钢未出现腐蚀且覆盖层重量减少量小于起始重量的1%时,不继续进行腐蚀评估试验,减少量超过1%时,腐蚀评估试验时间应延至270d。每一工况应浸泡10个试样。

9 标记及出厂文件

9.1 油罐应在明显的位置设置永久性铭牌,铭牌上应至少注明如下内容:

a)产品名称;

b)制造单位的名称、地址和电话号码;

c)产品标准;

d)公称容积;

e)几何尺寸;

f)检测介质及检测方法;

g)工作压力;

h)泄漏试验压力;

i)设计埋深;

j)出厂编号;

k)生产日期;

l)空罐质量。

9.2 油罐应标记至少下列信息:

a)保持存放场所通风;

b)请勿在回填前盛装液体;

c)禁止滚动或坠落油罐。

9.3 油罐出厂时,制造单位应向用户提供以下技术文件:

a)竣工图,竣工图样应与实际产品情况一致,并加盖竣工图章,竣工图章上应有制造单位名称;

b)质量证明书及产品铭牌的拓印件;

c)安装、使用说明书。

10 运输及储存

10.1油罐运输时应水平放置于相应的支座上,并用捆扎带将油罐与支座固定;捆扎带应穿过支座或在尽量接近支座的位置捆扎,油罐中心部分不应设置捆扎带或支撑。

10.2当两个以上油罐同时运输时,油罐壳体外壁之间间距应大于150mm。

10.3运输过程中,油罐与支座之间应设置柔性垫片。

10.4油罐应轻装轻卸,防止磕碰。

10.5当油罐长期存放时,应存置于无阳光照射、干燥通风的场所;禁止与有害物质混存混放并应远离火源。

10.6油罐安装前在安装地暂时存放时,应置于临时的木托座上,并避开地面上尖锐物体。

10.7油罐在室内存放时,两侧应放置木楔子、沙袋等固定物防止油罐滚动。在室外存放时,应通过合适方式将油罐固定,防止大风吹动油罐。

10.8油罐在起吊时,宜采用位于油罐封头的导向吊耳来调整油罐姿态,当使用多个吊耳起吊时,吊绳倾角不能大于30度。

10.9运输和存储过程中不应跌落或滚动油罐。

11 安装

11.1油罐的安装应严格按照单位提供的安装说明书进行。

11.2油罐安装前应对油罐进行外观检查,外观检查应包括下列内容:

a)油罐外表面应平整光滑,不应有杂质、纤维外露、裂纹、划痕、疵点;

b)油罐罐体外表面不应有长度大于10mm,深度超过1mm刮痕、磨损或碰伤。

11.3 油罐安装前应对油罐出厂文件的完整性进行核查。如有异议时,应进行必要的复验,复验不合格不得进行安装。

11.4油罐安装前应设置必要的安全防护措施。

11.5 油罐的安装

11.5.1 罐底部应为坚实的水平面,油罐安装前应对罐槽底部进行检查。

11.5.2 地锚应设置在罐槽底部的合适位置。

11.5.3 罐槽底部应铺放回填材料,回填材料应采用中性黄沙或细土;在冬季施工时,回填材料中不得有冻块;将回填材料夯实平整作为油罐基床,基床相对密实度不应低于96%,基床厚度不应小于300mm。

11.5.4 油罐应水平放置于基床上,并置于地锚间中间位置。当多罐布置时,相邻油罐间外表面的间距不得小于500mm。

11.5.5 安装过程中不得敲打油罐。

11.5.6 油罐的安装应符合GB50461的有关规定。安装允许偏差应符合表11.5.6的规定。

11.5.7 油罐在基床上就位后,第一次测量并记录人孔法兰端面与防冲击板上表面的距离和油罐罐体中部直径。

11.5.8 油罐应采用锚带固定于地锚上,固定锚带时应防止油罐翻转。

11.5.9 锚带固定完成后,第二次测量并记录人孔法兰端面到防冲击板上表面的距离和油罐罐体中部直径。当与第一次测量值相差大于5mm时,应对油罐的安装进行调整直至合格。

11.5.10 使用木质填塞杆手工在油罐底部填充至少300mm的回填材料,回填材料间不得存在空隙。

11.5.11完成油罐底部回填后,第三次测量并记录人孔法兰端面到防冲击板上表面的距离和油罐罐体中部直径。当与第二次测量值相差大于5mm时,应对油罐安装进行调整直至合格。

11.5.12 当回填至油罐75%外径高度时,应向油罐内部注满洁净淡水。

11.5.13当回填至地平面时,第四次测量并记录人孔法兰端面到防冲击板上表面的距离和油罐罐体中部直径。当与第三次测量值相差大于5mm时,应对油罐安装进行调整直至合格。11.5.14 当油罐回填至罐顶以上时,回填材料应使用手动震荡机械压土机夯实。在回填材料达到设计埋深前,油罐上方不得存在附加载荷。

11.5.15 回填过程中,回填层不应存在空隙,不得使油罐产生移动。

11.6 油罐安装完成后应进行下列测试:

a)油罐应进行充水试验,试验用压力表精度不应低于2.5级,缓慢升压至35kPa,保压30min,试验温度为常温,试验介质为洁净淡水,以不降压、无泄漏为合格。

b)安装后如发现泄漏检测系统无法正常工作时,应对贯通间隙进行压力试验,缓慢充压至35KPa,保压30min;随后缓慢卸压并抽空至-18KPa,保压30min;试验介质应采用干燥、清洁的空气,以不降压、无泄漏应为合格。

11.7 回填至罐顶后应进行沉降观测,沉降观测完成后继续回填至路基,沉降观测应符合下列要求:

a)设置观测基准点和液位观测标识;

b)按油罐容积的1/3分期注水,每期稳定时间不得少于12h;

c)油罐充满水后,观测时间不得少于6d;

d)应以油罐均匀沉降且6d内累计沉降量不大于12mm为合格。

11.8 沉降观测完成后,及时清除罐内的水。

11.9 工程交工验收时,油罐安装单位应提交下列资料:

a)油罐安装前的检查和检验记录;

b)工程定位测量记录;

c)地基验槽记录;

d)填方土料及填土压实试验记录;

e)油罐安装记录;

f)油罐充水试验记录;

g)油罐清理、检查、封孔记录。

鲁ICP备2021047099号

鲁ICP备2021047099号