据竹纤维产业网调查显示,在诸多新材料中,“以竹代塑、以竹代钢”等轻质材料在汽车中的应用研究已经蔚然成风,尤其是竹纤维增强热塑性复合材料越来越受到汽车制造商的青睐,是大量汽车公司包括宝马、奥迪、福特、大众、丰田等全球知名品牌重点关注的天然新型轻质材料。

竹纤维,即竹原纤维,也称天然竹纤维,有别于化学竹粘胶纤维(竹浆纤维、竹炭纤维),是从竹子茎部取得的韧皮纤维,采用机械物理分丝、化学或生物脱胶、开松梳理相结合的方法直接从竹材分离制取的天然纤维,是继棉、毛、丝、麻之后的世界第五大天然纤维。竹纤维作为重点基础材料,是一种性能优异的高分子材料,可广泛应用于纺织、非织造、复合材料、建筑材料、环保材料等生产领域。

作为一种出色的轻量化原材料,竹纤维具有轻质高强、适合模块化设计、减少零部件数量和工序数量以及设计灵活和耐腐蚀等优势,是汽车轻量化材料的优质之选。

该产品具备如下材料性能特点:

(1)优异的力学性能

竹纤维增强复合材料制造的制品中竹纤维形成三维立体网状结构,可以承受较大的应力和载荷,有效吸收能量,从而使复合材料达到更优异的力学性能。

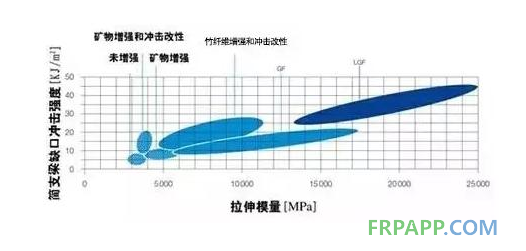

下图为不同纤维增强复合材料的力学性能:

由上图可知,竹纤维的加入可有效提高材料的力学性能,且竹纤维增强的复合材料在拉伸模量和缺口冲击等力学性能上明显优于相同玻纤含量增强的短纤增强材料。在相同竹纤维含量增强下,受到同样作用力,竹纤维增强的PP材料仅发生韧性发白,而玻纤增强的PP材料发生脆性断裂。

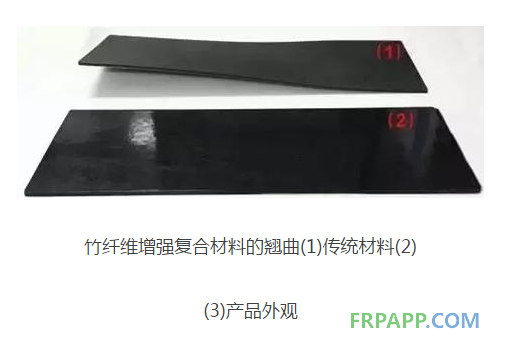

(2)翘曲程度

竹纤维的加入能明显降低基体树脂的成型收缩率,但有时竹纤维在基体中易产生取向不均,出现熔胶流动方向和垂直方向的收缩率差异大等问题,最终导致制件翘曲变形而无法装配(如图示)。通过改善提高纤维与基体的界面结合力,在注塑过程中大大改善纤维取向的均匀性,明显降低材料的翘曲变形度。

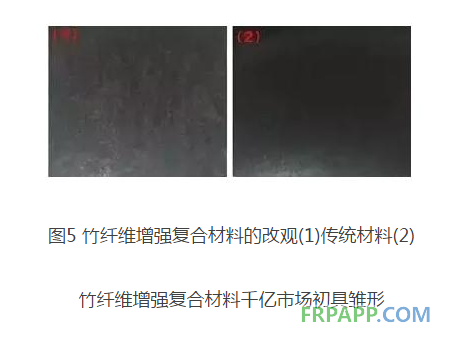

由于竹纤维的加入,竹纤维在树脂基体中的分布较难控制,导致产品表面出现浮纤,影响产品外观。通过特殊工艺,可以实现了复合材料中竹纤维的较好控制,使产品表面光洁,无浮纤。

随着汽车轻量化发展趋势的不可逆转,汽车行业对于复合材料的需求正在增长。

据中汽协统计数据显示,2016年,我国汽车产量为2811.9万量,预计到2020年将达3000万辆。若以平均车重1100kg、增强复合材料用量占比20%计算,到2020年竹纤维增强复合材料潜在市场需求达660万吨,以3.5万/吨的价格计算,仅中国潜在市场空间达2310亿元以上。

不过,目前竹纤维增强复合材料在国内的推广还受到制造加工工艺不高等因素的限制,产量并不高。

当今汽车工业趋势表明,汽车工业的发展日益向着轻量化、环境保护、节约能源的方向发展。竹纤维增强复合材料作为重要的汽车轻质材料,不仅可以在一定程度上改善和提高单一常规材料的力学性能、物理性能和化学性能,并能解决在工程结构上常规材料无法解决的关键性问题。作为汽车部件一种新型的加工原料,竹纤维增强复合材料将成为今后汽车轻量化的发展趋势。

鲁ICP备2021047099号

鲁ICP备2021047099号