在诸多新材料中,“以塑代刚”等轻质材料在汽车中的应用已经蔚然成风,尤其是长玻纤增强热塑性塑料(LFT)越来越受到汽车制造商的青睐,被大量应用于包括宝马、奥迪、福特、大众等全球知名汽车的生产中。

长纤维增强塑料在主流汽车厂商生产中的应用情况(来源:华创证券)

LFT:汽车轻量化材料的优质之选

据了解,LFT是指由长的、连续的玻璃纤维,经过特殊工艺被树脂充分浸润、再切成特定尺寸后得到的玻纤增强胶粒材料。通常长玻纤长度为10到25mm。作为一种出色的轻量化复合材料,LFT具有轻质高强、适合模块化设计、减少零部件数量和工序数量以及成本低、设计灵活和耐腐蚀等优势,是汽车轻量化材料的优质之选。

以中广核俊尔自主开发的俊强®LFT材料来看,该产品主要包括20%-60%含量的长玻纤增强聚丙烯和20%-60%含量的长玻纤增强尼龙,具备如下材料性能特点:

(1)优异的力学性能

长玻纤增强材料制造的制品中玻纤形成三维立体网状结构,可以承受较大的应力和载荷,有效吸收能量,从而使复合材料达到更优异的力学性能。

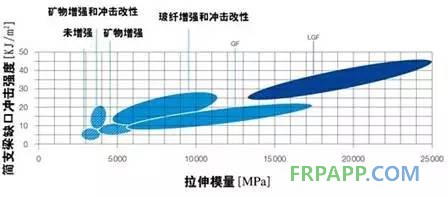

下图为不同纤维增强复合材料的力学性能:

不同纤维增强复合材料的力学性能

由上图可知,玻纤的加入可有效提高材料的力学性能,且长玻纤增强的复合材料在拉伸模量和缺口冲击等力学性能上明显优于相同玻纤含量增强的短纤增强材料。俊尔自主开发的俊强®LFT材料也具有优异的力学性能:在相同玻纤含量增强下,受到同样作用力,长玻纤增强的PP材料仅发生韧性发白,而短纤增强的PP材料发生脆性断裂。

长玻纤和短玻纤增强材料的冲击韧性对比

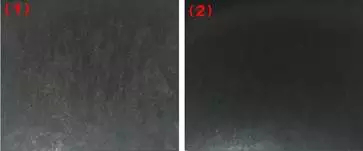

(2)翘曲程度

长玻纤的加入能明显降低基体树脂的成型收缩率,但有时玻纤在基体中易产生取向不均,出现熔胶流动方向和垂直方向的收缩率差异大等问题,最终导致制件翘曲变形而无法装配(如图4所示)。俊尔通过改善提高纤维与基体的界面结合力,在注塑过程中大大改善纤维取向的均匀性,明显降低材料的翘曲变形度。

长玻纤增强复合材料的翘曲(1)传统材料(2)俊尔材料

(3)产品外观

由于玻璃纤维的加入,玻璃纤维在树脂基体中的分布较难控制,导致产品表面出现浮纤,影响产品外观。俊尔通过特殊工艺,实现了复合材料中玻纤的较好控制,使产品表面光洁,无浮纤。

长玻纤增强复合材料的改观(1)传统材料(2)俊尔材料

长玻纤增强塑料千亿市场初具雏形

随着汽车轻量化发展趋势的不可逆转,汽车行业对于LFT材料的需求正在放开。

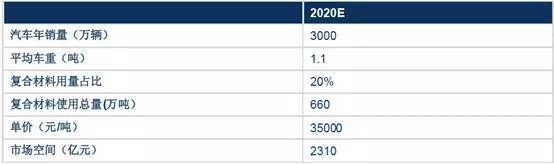

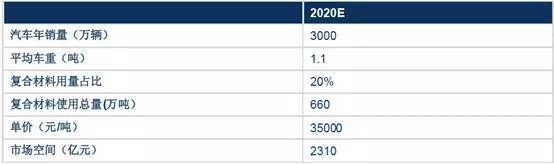

据中汽协统计数据显示,2016年,我国汽车产量为2811.9万量,预计到2020年将达3000万辆。

若以平均车重1100kg、增强塑料用量占比20%计算,到2020年长玻纤增强塑料潜在市场需求达660万吨,以3.5万/吨的价格计算,潜在市场空间达2310亿元。

汽车行业长玻纤增强塑料市场空间预测(来源:华创证券)

不过,业内人士认为,目前LFT材料在国内的推广还受到制造加工工艺不高等因素的限制,产量并不高。

俊尔的俊强®LFT材料突破技术瓶颈,采用特殊的浸渍工艺生产,材料中纤维分散均匀,界面结合优异。

在作为发动机周边用材时,俊强®可在长期耐热条件下实现较高的力学性能保持率;作为汽车内饰材料时,具有低VOC、低散发性等特点,广泛应用在电池托架、前端框架、换档器底座、内门板等,得到客户的一致认可。

俊强®LFT材料的应用实例

据了解,随着中广核技在今年2月成功上市,中广核俊尔将获得8亿多元上市配套募集资金,主要投向中广核俊尔的“技术研究开发中心扩建项目”,部分用于“年产2.4万吨长玻纤增强聚丙烯车用结构材料(LFT)生产建设项目”。届时,国内LFT材料的产能将进一步释放。

鲁ICP备2021047099号

鲁ICP备2021047099号