据外媒报道,美国能源部旗下西北太平洋国家实验室(Pacific Northwest National Laboratory,PNNL)研究人员与丰田、麦格纳、PlastiComp、欧特克(Autodesk)、伊利诺伊大学(University of Illinois)、美国普度大学(Purdue University)及弗吉尼亚理工大学(Virginia Tech)等业内及学术界的专家人士共同研发了多款软件工具,可成功预测汽车复杂碳纤维热塑件的纤维方向(fiber orientation)及长度分布。

目前,汽车业需要成本更低、分量更轻的材料,从而提升燃料经济性。截止至2025年,美国法规将发布平均燃油经济性标准(average fuel economy standard),将该数值限定在54.5英里每加仑(mpg),相较于当前的35.5英里每加仑,该数值的增幅高达60%。

相较于钢材,碳纤维强度更高,分量也更轻,但其售价相对较贵。为便于未来大规模推广应用,需要研发符合机械及安全性能的经济型复合物,例如:聚丙烯(polypropylene)及聚酰胺纤维(尼龙,nylon)等长碳纤维强化热塑料树脂(long carbon fiber-reinforced thermoplastic resins)等材料。据PNNL透露,该方法或将加速碳纤维材料的研发并提升其经济性。

据PNNL解释,当前碳纤维复合物部件的研发工艺要求车企制模(build molds)、模座配件(mold parts)并进行测试,这是一个长期而艰巨的过程,延缓了车用碳纤维复合物的创新研发进程,也影响了该产品的成本效益。以PNNL为首的研发团队已验证该款工程类软件,可在模制完成前,制造商将能在“看到(see)”碳纤维复合物设计品的内部结构,该工具允许制造商及汽车零部件设计师更快速地体验并探索新理念。

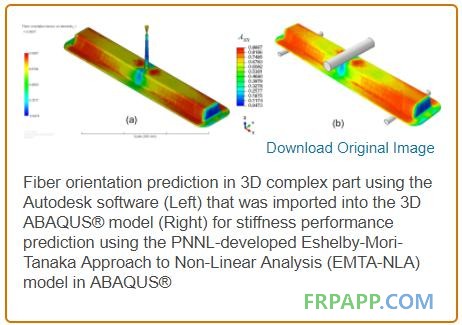

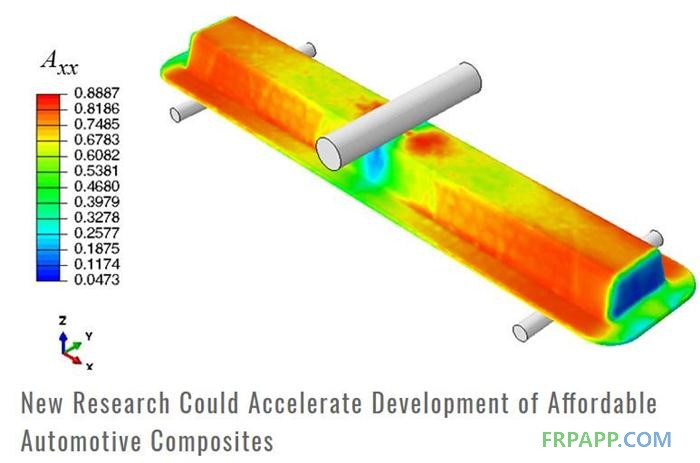

为预测模塑件内纤维方向及纤维长度的分布,该团队利用欧特克Moldflow软件来完成该目标。这款软件利用欧特克Moldflow软件,其建模(models)由伊利诺伊大学的教授Charles Tucker及其同事共同完成。丰田、PlastiComp、麦格纳负责提供技术指导,PlastiComp还负责提供原材料,长碳纤维部件的模制及碳纤维提取由美国普度大学(Purdue University)及弗吉尼亚理工大学(Virginia Tech)。随后,PNNL将模拟软件内的预计属性值与纤维模压(molded fibers)的测试结果进行比对,从而验证该软件与建模的精度。

此外,作为该项目的重要组成部分,PNNL与麦格纳及丰田合作,将长碳纤维部件与标准钢制部件及玻璃纤维部件进行比较,分析成本降幅及性能增益。据PNNL发现,碳纤维增强聚合物复合材料(carbon fiber reinforced polymer composite)技术或能将车重降低两成。然而,碳纤维部件的生产成本比那类钢材高了10倍。利用预测工具来优化工艺及结构,该方法或将大幅降低生产成本,为提升车用碳纤维的使用奠定道路。

京ICP备14000539号

京ICP备14000539号