博泽有机复合板门系统

同时,原有的碰撞安全性能仍保持不变:与常规塑料解决方案相比,层状结构和局部强化可以吸收4倍的动能,而其壁厚仅为0.5 mm。此外,该新材料隔音效果优异,能大幅减少传播到车辆内部的声音。首款底板由轻量化材料制成的车门系统计划于2018年开始批量生产。

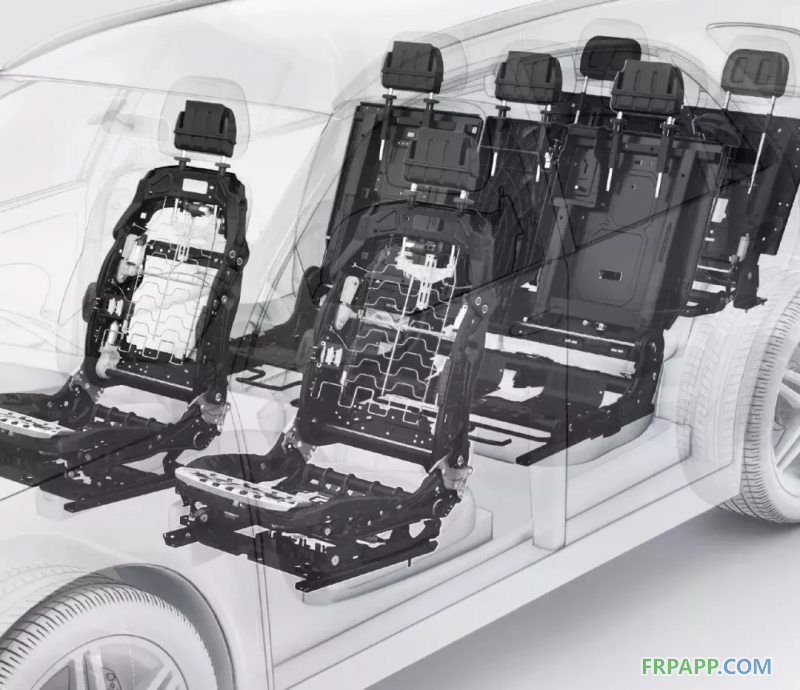

此外,博泽利用有机板材(玻璃纤维增强热塑性塑料)制成第二排座椅骨架,可使每辆车最多减重1.5 kg。该座椅骨架的轻质后壁也具备类似优势——与常规板材不同,它是由纸和塑料混合制成的。

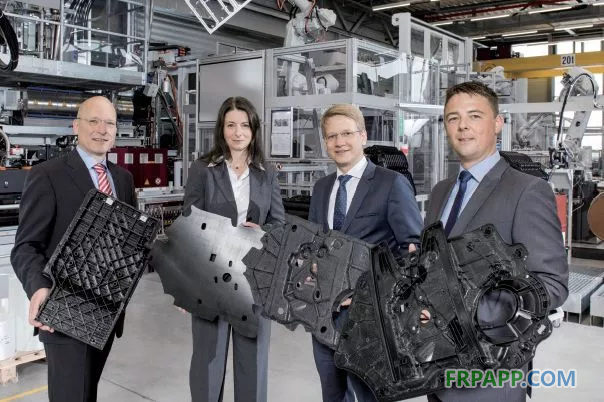

随着有机复合材料的座椅后排中扶手行李箱通道产品取得试产成功,博泽于2016年年底开始首次进行这一新材料的大批量生产。新一代路虎发现中的可折叠后排中扶手行李箱通道便采用了六层有机复合板结构。玻璃纤维增强聚丙烯材料制成的底板加注塑成型的加强筋和螺丝基座等既增加了结构刚度,又为其它附件提供了安装接口。这款后排中扶手行李箱通道重约4 kg,比传统钢制骨架轻40%左右。

同时,新设计也降低了产品复杂度,从而也节省了模具成本:通过这种集成注塑成型工艺不仅省去了十二个子部件的生产和安装,同时也节省了三个焊接工艺。注塑成型时,集成连接比如螺丝等头枕套管的金属部件和其它连接部件,避免对玻璃纤维在后续安装时潜在的破坏。此外,新设计还有另一大优势:不再需要对部件进行防腐处理。

凭借该产品,博泽在具有全球风向标意义,被称为“电动汽车领域顶级博览会” eMove360° Europe(欧洲新能源车博览会)上荣获“Materialica设计和技术奖”金奖。

对于有机复合材料的后排中扶手行李箱通道,还有更多潜能有待开发,比如,就材料自身而言,可以通过调整各种变量(诸如层数和几何结构,以及纤维的类型和方向)创造出针对产品和特定用途的定制性材料属性。这可带来更加高效的设计,甚至进一步减轻重量。而借助新技术,未来博泽可以将这些塑料元件直接集成到部件中,这将进一步减少额外紧固件的数量和装配工作量。

1.通过采用有机板材(玻璃纤维增强热塑性塑料)制成的车门系统,每辆车最多可减重2 kg,与钢制车门相比,最多可减重5 kg。

2.博泽利用有机板材(玻璃纤维增强热塑性塑料)制成第二排座椅骨架,可使每辆车最多减重1.5 kg。该座椅骨架的轻质后壁也具备类似优势——与常规板材不同,它是由纸和塑料混合制成的。

3.同样采用有机板材(玻璃纤维增强热塑性塑料)制成的后排中扶手行李箱通道重约4 kg,比传统钢制骨架轻40%左右。

鲁ICP备2021047099号

鲁ICP备2021047099号