制备CMCs基体的先驱体至关重要,从工艺流程看出,理想的先驱体应兼具“三低”(低粘度、低温交联、低收缩),“二无”(无杂质、无发泡),“一高”(高陶瓷收率)的特点。目前,CMCs中以Cf/SiC和SiCf/SiC体系发展最快,国内主要以固态聚碳硅烷(PCS)作为SiC的先驱体,存在的不足是:需要溶解于有机溶剂,降低了浸渍效率,带来了污染;PCS本身不能交联,热解后发泡;PCS陶瓷收率不高,约55%;价格较为昂贵,3000~4000元/公斤。同时,SiC基复合材料的最佳服役温度在1600℃左右,对于服役温度为1000~1300℃的构件,材料虽然能很好地满足使用要求,但会造成性能冗余。过高的制备成本限制了其应用范围的拓展和批量生产,例如高温结构、防热部件、及高温化学泵、阀门应用等领域,急需找到高性价比的替代品。通过LC3计划,美国最先开展了CMCs低成本化的研究,确定了适用于1300℃以下的SiOC基体系,并开发了适用于PIP工艺的先驱体产品。

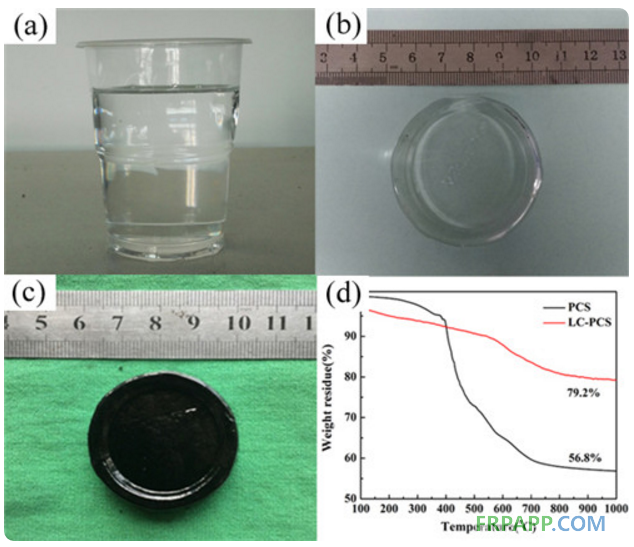

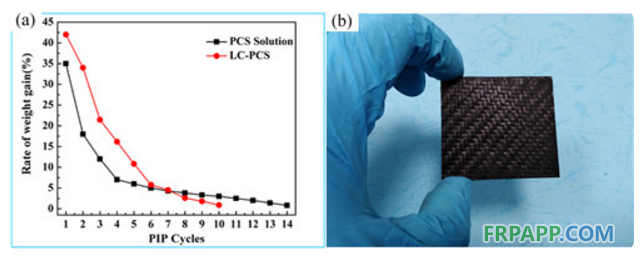

宁波材料所核能材料工程实验室(筹)在“十二五”期间承担了中科院核能先导专项任务,并对高性能碳化硅先驱体材料开展了深入研究。在制备前期聚碳硅烷的研究工作中,发现常规合成过程中会产生大量的小分子液态副产物。近日,在绿色制造和低成本化研究思路的指导下,团队对上述液态副产物开展再利用的研究。在本研究中,实验室科研人员对液态副产物的组成结构进行分析,确定其为重均分子量在200~800之间、主链为Si-C结构的液态低分子量PCS。进一步,向其中引入“C=C”活性基团,制备了可转化为SiOC陶瓷的液态先驱体(LC-PCS)。LC-PCS具有如下特征:①室温粘度约30mPa·s;②在400℃以下可充分交联;③陶瓷收率大于70%。最后,分别以LC-PCS和PCS为先驱体,通过PIP工艺制备CMCs。结果表明,得到致密样品所需的“浸渍-裂解”周期从14个降低到10个。可见,新的合成路径从先驱体本身和复材制备过程两个环节降低了CMCs的成本,制备了可在1000~1300℃服役的高性价比CMCs。液态副产物的再利用也实现了PCS的绿色合成,体现了环境效益。该项研究成果对于军用和核用高端材料进入民用领域铺平了道路。

中科院宁波材料所对该绿色低成本化技术已经进行了专利保护(201810433805.3),并积极推进下游产品的对接。以上工作得到了国家自然科学基金(91426304)以及中科院战略先导科技专项(XDA03010305)的资助支持。

图1 (a)LC-PCS;(b)交联固化产物;(c)1200℃裂解产物;(d)PCS和LC-PCS的TG曲线

图2 (a)LC-PCS和PCS溶液浸渍周期-增重曲线;(b)LC-PCS为先驱体所制得2D Cf/SiOC

鲁ICP备2021047099号

鲁ICP备2021047099号