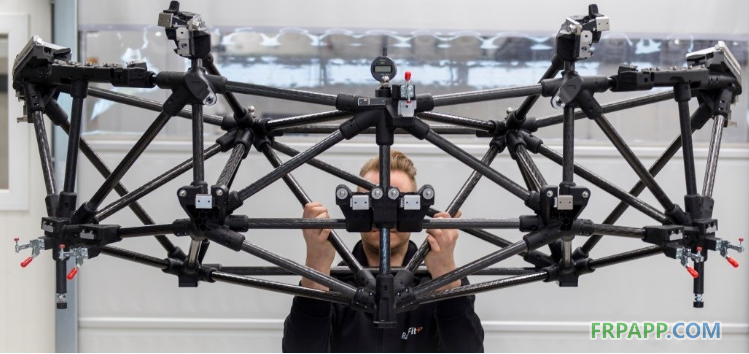

近年来,碳纤维的工业应用与系列化生产为汽车工业带来了巨大冲击。3D打印也发生了同样的事情。RapidFit—一个专业3D打印成型子公司和模具制造商,该公司正尝试在其试用和测试的汽车工具模块系统中开展一个新的技术创新。正如比利时公司所说,碳纤维束与单个3D打印元件的组合使生产比常规生产工具轻90%的夹具和检查夹具成为可能。安装形式、安装点以及框架连接件生产用于增材制造。3D打印部件和碳纤维束的组合导致高强度、低重量现象。

3D打印连接器和碳纤维束的详细视图。

重量的减少使得一个人可以在不使用重型设备的情况下操作和移动固定装置。这意味着它们可以更方便快捷地被使用。新的碳纤维夹具的功能性、精度、稳定性和刚度达到了所有的现行标准。碳纤维束的使用使热膨胀最小化。这意味着附件适用于测量室、生产环境和气候室中的不同应用。

RapidFit系统潜在地改变了汽车工具的开发和生产过程,并能够更快的在市场上引入新的汽车模型。高精度、尺寸稳定的夹具快速易变,减少了新设计迭代和升级的处理时间。此外,在必要时选择使用增材制造有可能开发出形式复杂和具有综合功能的解决方案。可拆卸的卡扣和夹片可提高重复性,提升零件工作环境的表现。利用可再次使用的标准部件,从长远来看节约了成本。

为构造夹具,RapidFi使用了CAD数据和内部开发的标准化解决方案参数库。该参数库允许工程师从最接近的适用模板开始高效地定制设计。系统的组成部分需要进行3D打印,然后在最先进的材料增材制造设备上进行生产。零件安装在框架上之后,它们用RapidFit测量实验室中的高端坐标测量机(CMM)进行校准。

鲁ICP备2021047099号

鲁ICP备2021047099号