TFP生产工艺由德国TFP设备制造商ZSK公司开发,为碳纤维复合材料开拓了新的应用领域。

Elemental公司复合材料经理表示,TFP工艺改变了其对碳纤维复合材料成本与减重能力的看法,能够使预制件快速成型,极具成本效益且更为耐用。所生产的Elemental RP1跑车的后车身结构件非常坚韧,能够承受石块飞溅等多种冲击,且能够成型具有复合曲线的复杂三维结构。而这些是传统碳纤维复合材料部件无法实现的。

TFP工艺以缝编技术为基础,将碳纤维合股纱或粗纱铺设于基板之上形成二维净成型预制件。相比于采用手工铺放碳纤维毡进行生产的劳动密集型传统工艺方法,该工艺减少了边角料、提高了可操作性并降低了工艺复杂程度。TFP工艺在生产预成型件的过程中,通过巧妙地铺丝和针刺,在模具中成型了三维结构复杂部件。

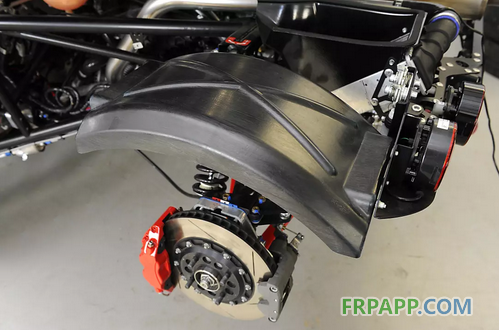

RP1 车身部件及其TFP预制件

Shape集团专长于碳纤维复合材料工具的生产,该公司已为TFP部件的设计和制造设立了专门的部门。该部门运营经理Peter McCool表示“传统工艺受限颇多,不仅仅是设计和成本,在材料的性能方面也表现较脆,甚至不能承受敲击或摩擦的考验。而TFP工艺是一种灵活性高、具有成本效益的规模化生产技术,这为复合材料的应用创造了更多的机会。”

生产效率高于传统工艺

碳纤维复合材料的传统生产方法通常包括复杂的切割和手工铺丝工艺,碳纤维在使用之前就已经损失了超过三分之一的用量。众所周知,碳纤维在其纤维轴向强度最大,因此,要生产出高强部件,取向精度至关重要。

“手工铺放是一种劳动力和能源密集型技术,出错率高,当更多地考虑部件强度时,结果往往难以达到最佳。”McCool说,“这就导致了过度设计产生的多余铺层。而TFP工艺允许通过精确铺丝来实现最佳强度,从而承受外力载荷并加快开发和生产速度。”目前,采用Shape设备能够设计碳纤维复合材料的车身部件,并采用TFP工艺生产。这些结构件能够承载车身、后行李箱的重量,以及相当的气动力。

TFP复合材料采用热塑性树脂,能够帮助改善碳纤维的脆性。同时,在生命周期末端可以加热至300°C回收利用,无需填埋。

采用TFP工艺生产的复合材料后车身部件能够承载包括气动力在内的多种载荷

鲁ICP备2021047099号

鲁ICP备2021047099号