P2T复合材料在制造过程中不需要热量或压力,这意味着不需要高压釜,成本降低,无需大量投资即可扩大生产规模。该工艺方法的基础是使用反应性热塑性树脂代替更常见的热固性树脂,塑料单体在纤维存在下与催化剂反应,形成固化的层压板。该技术是Prodrive通过与汽车OEM客户一起进行开发成功的,源于客户需要的高性能结构材料比传统复合材料具有更低的环境影响。

“报废回收是当今复合材料世界最大的争论之一,”Prodrive Composites总工程师John McQuilliam解释道。“这个问题也影响到汽车制造商和更广泛的行业,例如海洋,旧玻璃钢船经常被拆散并送往垃圾填埋场。回收的主要障碍是使用的树脂类型,热固性树脂占主导地位,但这些树脂不易回收利用。”

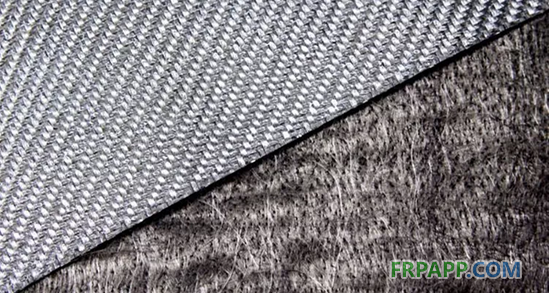

将“pre-preg”(预浸渍树脂的编织纤维料)卷放置在模具中进行3D零件的生产,通过加热固化以固定最终形状是传统复合材料行业的加工方式。热固性树脂是支持该供应链的非常方便的材料,但随着更严格的报废法规的引入,需要更好的替代品。

P2T工艺生产的复合材料可以多次循环使用。在初次使用原始纤维期间获得的机械性能最好,使得能够制造高负荷结构件,例如悬挂叉型臂。在零件报废时纤维和大部分树脂可通过化学或热解聚方式进行再循环,为次级部件(如车身面板)提供原材料。当次级部件达到其使用寿命时,可将其切碎并重新模塑成块状材料,作为适合3D增材制造固件的原材料。该三级块状材料本身可以循环数次,直到最后仅回收再熔化的树脂,纤维被磨碎以供应其他更低级别的部件。

P2T工艺还兼容定制纤维铺放(TFP)技术,许多领先的复合材料生产商正在采用这种技术。与常规编织相比,TFP可以更有效地使用纤维,并且与P2T在复合材料回收上高度互补。

“这是一个非常令人兴奋的研发成果,能够最终解决复合材料面临的回收挑战,”McQuilliam说。“我们已经开发并改进了工艺流程,并可在最短十二个月内将新客户应用投入批量生产。”

京ICP备14000539号

京ICP备14000539号