Prodrive团队与AMRC复合中心的Hannah Tew合作

Prodrive Composites公司成立于1984年,在英国拥有500名雇员,为汽车、航空和海洋工程提供创新的工程解决方案。它还参与设计和制造先进的轻型复合材料,广泛应用于汽车、赛车、航空航天、海洋、国防和其他专业领域。

该公司一直与谢菲尔德大学先进制造研究中心(AMRC)的研究工程师合作,研究其P2T(从初级到高级)的理念。P2T是一种用于制造可回收的复合材料部件的工艺,能够在充分保证原始部件的各项性能不受影响的前提下,满足业内对其使用寿命的要求。换而言之,这种工艺所带来的影响不仅仅是一次回收,它可以延长复合材料部件三倍或更多倍的使用寿命。

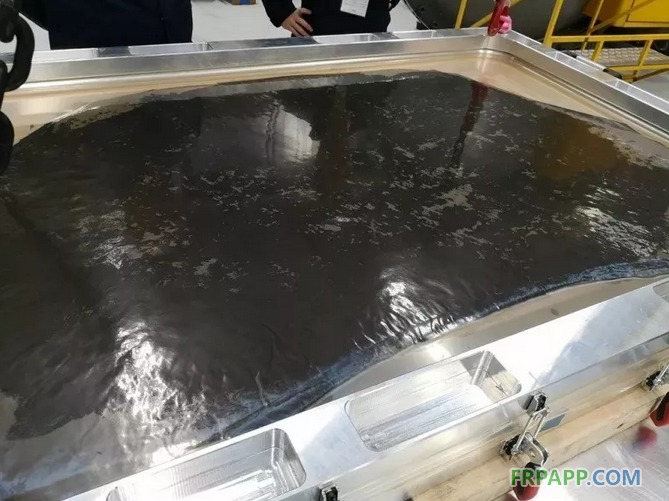

预压阶段的空白阀盖

AMRC复合材料中心合伙人负责人汉娜•图(Hannah Tew)表示,她的团队长期以来一直在与Prodrive Composites合作,推动可回收复合材料工艺的研究。他们首先关注的是利用自动化生产工艺,摊薄复合材料部件的成本。他们还着重研究了材料本身的可回收性,尽可能吸引来自应用行业的关注。汉娜表示说:“从目前的压力测试结果看来,这种工艺具备一定的可行性。我们会继续支持Prodrive Composites公司,推进复合材料部件的自动化回收利用。”

由于P2T工艺本身不需要加热或加压,因而不需要高压釜,进而降低了成本,无需大量投资即可扩大生产规模。该工艺使用的是反应热塑性树脂,而不是传统的热固性树脂,在催化剂的帮助下与纤维结合形成固化的板材。

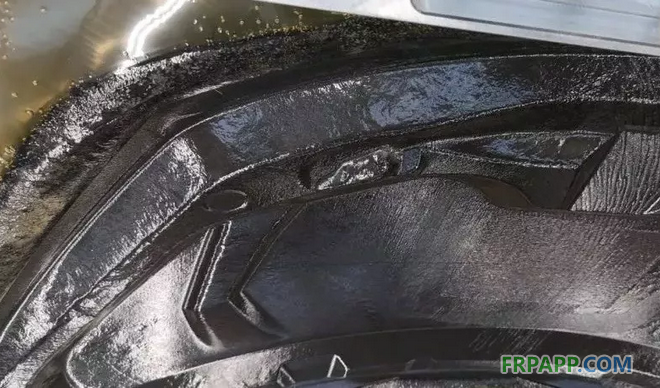

压顶的引擎盖

Prodrive Composites认为他们是第一家利用再生纤维开发这种技术的公司。这项技术之所以诞生,是源于Prodrive Composites与一家汽车行业客户的合作。当时,这个客户提出的要求是希望开发一款与传统复合材料相比更加环保的高性能结构材料。

Prodrive Composites首席工程师约翰•麦奎利亚姆(John McQuilliam)表示:“在当今的复合材料领域,材料使用寿命结束后的回收利用是最大的挑战之一。”这个问题也困惑着汽车制造商和更多其他的行业,比如海运行业。在那里,旧的玻璃纤维船经常被拆解,然后被送到垃圾填埋场。回收利用的难处在于业内普遍采用热固性树脂,而热固性树脂难以回收。“我们一直与AMRC保持合作,已经通过自动化的创新工艺生产了一系列大型试验面板。与现有的金属或复合解决方案相比,P2T工艺的独特之处在于降低了模具成本,缩短了交货期。”

传统复合材料行业的做法是向客户提供“预浸料”(预浸了树脂的编织纤维板),然后客户将其置于模具中生产3D部件,通过加热和加压固化的方式实现最终成型。在这个过程中,热固性树脂是供应链中重要的一环。然而,考虑到业内对环保越来越强烈的需求,寻找新的替代材料迫在眉睫。

利用P2T工艺生产复合材料的最大优点是可以多次回收利用。当初始纤维首次投入生产时,具备最好的机械性能,适合用于生产高载荷的结构部件;当这些结构部件到达使用寿命之后,其所含纤维(也许还有部分树脂)可以被回收,用于生产汽车面板等非结构部件;当这些非结构部件(很可能是热塑性的)再次达到使用寿命之后,可以对其进行小段切割,并重塑成为适合于3D打印的原材料。在这之后,3D打印部件还可以被多次回收,投入再生产。

鲁ICP备2021047099号

鲁ICP备2021047099号