汽车减重的背后,多材料连接技术知多少

——AMTS 2020汽车多材料连接技术专区,汇聚汽车轻量化新未来

全球能源与环保问题正日益突出,节能减排的要求亦愈发严苛。“减重、轻量化”无疑能有效降低百公里油耗、二氧化碳排放等。这一过程中,轻质材料、多材料混合在汽车上的应用持续升温,也由此催生了各种新型材料连接技术。

汽车多材料连接新技术专区,聚焦轻量化技术解决方案

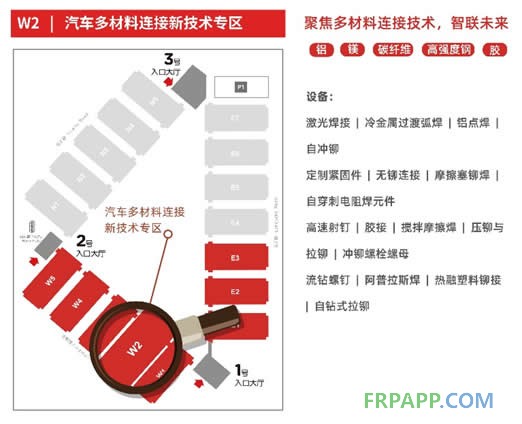

AMTS上海国际汽车制造技术与装备及材料展览会作为汽车工程领域内的专业展,一直以来,紧跟行业发展及市场需求。AMTS 2020上,汽车多材料连接新技术专区就将继续引领趋势,聚焦汽车产业轻量化发展,汽车多材料连接新技术专区 Joining NewTech Zone展示范围包括材料和设备两大部分,其中,材料板块涉及铝、镁、碳纤维等轻质材料,设备部分则涵盖激光焊接、冷金属过度孤焊、铝点焊、自冲铆、定制紧固件、无铆连接、摩擦塞铆焊、自穿刺电阻焊原件、 高速射钉、胶接、搅拌磨擦焊、压铆与拉铆、冲锚螺栓螺母、流钻螺钉、阿普拉斯焊、热熔塑料铆接、自钻式拉铆。

AMTS 2020 | 汽车多材料连接新技术专区

头部企业助力汽车轻量化高速发展

在往届的AMTS现场,知名企业包括TOX、博尔豪夫、德派、蒂森克虏伯、虎焊、实耐固、宝钢、诺贝丽斯、阿特拉斯、一浦莱斯、大族、巍博、宾科、洪塞尔、伏能士、禾骏等多领域专家集中展示多材料连接技术在车身及零部件工程领域内的应用,以及工艺解决方案,献礼汽车多材料连接新技术专区。

德派(DEPRAG)的明星产品——德派智能自适应热融紧固系统(Adaptive DFS),搭载“双擎伺服,智能电驱”领先设计理念,为轻量化车身提供了FDS全新连接技术。FDS连接工艺可实现多种材料连接,可单方向装配,无需预钻孔,可拆卸维修。而其智能自适应功能,可同时兼容多种新型紧固件(如连接高强度钢的Flow-push、连接工程塑料的Flow-plast、连接碳纤维的Flow-point等),设备柔性高。

目前,该系统已广泛应用于轻量化车身连接、新能源汽车电池包装配等板材连接领域,得到众多知名车企,如:蔚来汽车、广汽新能源、北汽新能源、拜腾等的认可。其中蔚来ES8在车身连接方面就采用了德派智能自适应热融紧固系统(Adaptive DFS),成为其获得欧洲车身大奖的一大助力。而北汽麦格纳合作的首款产品ARCFOX N60(高端新能源车型),其轻量化车身的FDS连接技术亦选用了Adaptive DFS,该技术在行业的热度可见一斑。

AMTS 2019现场 | 德派展台

追求汽车轻质化的今天,也需要不同领域内的企业携手并进,在机器人领域,KUKA 作为机器人自动化解决方案提供者,与世界紧固件系统及装配技术的主流企业Böllhoff 联合推出了用于车身ready2_rivet自冲铆解决方案。

KUKA携手Böllhoff共同推出

车身自冲铆接应用包ready2_rivet

ready2_rivet自冲铆解决方案,通过冲铆这一机械接合工艺,将不同材料在同一道工序中高强度连接,一次便完成冲铆操作。方案实施过程中,无需预开孔,无需冷却,对环境无任何污染。自冲铆接技术,高效便捷应用广泛,KUKA 接合工艺,在几何形状工件加工设备中,采用不同工艺将压制成型的单个工件接合到一起。融合两个领域先进技术的 ready2_rivet 自冲铆解决方案,可进行所有常见的铆接工作,完全符合汽车“轻量化”的未来发展趋势,可为客户持续带来更为显著的便利和极具市场竞争力的优势。

德国TOX公司作为连接技术和驱动系统领域的市场引领者,在AMTS 2019现场则展示了汽车零部件冷压连接机器人工作站,主要有TOX® - Clinching、TOX® - SPR铆接、TOX® - 功能件压装、TOX® - 在线冲孔技术等多种冷压工艺及技术,为混合材质车身及其零部件的生产制造提供全套解决方案。

AMTS 2019现场 | TOX展台

而锁铆技术的代表企业一浦莱斯,其铝合金车身铆接4.0解决方案实现了铆接装配的智能化升级,具有生产自动化、设备智能化、生产数据信息化、设备体系网络化等特点。其独特的锁铆工艺可实现不同材质、不同厚度、不同强度材料的连接。

一大批多材料连接领域的头部企业们在每一年的AMTS上相聚,他们在轻量化、智能化的趋势赶召下,用科技引导潮流,为汽车轻量化发展做出了巨大的推动。

轻量化派对,AMTS与你有约!

图 | AMTS 2019 现场

鲁ICP备2021047099号

鲁ICP备2021047099号