随着中国科技实力的进步,中国的中间相沥青基碳纤维的产业化突破也逐渐成为现实,中间相沥青基碳纤维的应用领域究竟在哪里,也成了人们关心的问题。

众所周知,中间相沥青基碳纤维在航空航天上有着重要的应用,随着以5G为代表的电子信息技术的发展,中间相沥青基碳纤维在热管理和电磁屏蔽方面的应用也得到了证实。中间相沥青基碳纤维复合材料在机器人制造方面的应用,公开的信息比较少,其优势与特点没有被更多的人认识到。然而中间相沥青基碳纤维复合材料拥有的高模量、高阻尼、极低的热膨胀系数等性能,使人们对其用于工业4.0的工业自动化智能化制造的前景充满想象。

最近,复合材料行业网站compositesworld.com发表了KAREN MASON写的一篇文章,文章介绍了由高模量中间相沥青基碳纤维(MPCF)制成的更轻、更高刚性、运行更精准、更稳定的机械部件,提高了生产效率和机械运动精度、降低了能耗,文章分析了在工业自动化过程中面临的问题,以及中间相沥青基碳纤维在这个领域所能发挥的作用。

通过这篇文章所展示的应用,也许我们可以展望中间相沥青基碳纤维在工业自动化制造行业中的未来。现将这篇文章转译出来,供业内同仁参考。

原文作者:KAREN MASON

原文作者:KAREN MASON

原文转译:

通过开发减少生产时间和成本,同时提高生产效率的创新技术来应对不断加剧的市场压力,是整个制造业的探索方向。不断增长的“对速度的需求”,即促进工艺过程中材料和半成品的快速移动,推动高性能复合材料在制造领域的应用。

采用碳纤维复合材料制造的支架、固定装置、风管系统、货盘、储罐和其他制造设施部件,突破了碳纤维的传统应用。这些新的应用需要材料具有轻量化、振动阻尼等综合性能,通过保证起重机架、轴,横梁和其他运动组件精确快速的启动和停止,使搬运过程精准、快速、稳定的进行。

对采用高性能复合材料设计和生产搬运机械组件的兴趣使捷克的CompoTech(Sušice, Czech Republic)和Bilsing Automation (Attendorn, Germany) 两家公司聚集到了一起。

CompoTech(位于捷克共和国Sušice),是一家全业务型复合材料设计和制造公司,专注于先进和混合纤维缠绕技术应用。该公司在其长丝缠绕系统中引进了一种纤维长丝放置技术,该技术可实现纤维沿轴向0度缠绕,CompoTech利用该技术增加了制件的轴向强度和刚度。

另外一家公司是Bilsing Automation(位于德国Attendorn),该公司致力于为众多行业提供创新的模块化工具系统。Bilsing在2006年将碳纤维增强聚合物(CFRP)复合材料技术引入其模块工具制造系统,并在该领域一直处于领先地位。Bilsing的制造总部位于捷克共和国,毗邻CompoTech工厂。CompoTech供应Bilsing所需全部碳纤维复合材料零件,特别是碳纤维/环氧树脂零件。

CompoTech的Bilsing客户经理ZdeněkPošvář说:“我们与Bilsing有着紧密的关系,我们知道他们碳纤维工具制件的细节要求,通过FEA(有限元分析)来确定最佳壁厚、扭转和弯曲刚度、叠层和卷绕顺序以及最终的零件尺寸。” CompoTech使用Ansys(Canonsburg, Penn., U.S.)的FEA软件。

这两家公司生产的许多部件涉及替换钢或铝机械部件。例如,2019年Bilsing公司的一个碳纤维复合材料项目,客户需要一个可移动500公斤有效载荷的机械臂,该负载和现有的钢/铝机械臂总重达1,000公斤,但最大的机器人,来自德国奥格斯堡的库卡机器人公司,最大可处理650公斤载荷,如果要实现700公斤的有效负载或搬运工具质量,即使使用全铝替代重量仍然超标。因此,除了碳纤维复合材料之外,没有其他方案可以实现,Pošvář在报告中说。采用碳纤维复合材料,将使搬运部件将总重量减少到640公斤,从而使机器人的应用变得可行。

最近,制造和设计能力的进步,使碳纤维复合材料T型梁的震动、挠度、抗变形等关键性能有了提升

Bilsing Automation北美公司总经理Thomas Garant指出:“碳纤维复合材料比金属部件贵一点,但是我们已经在客户的协助下通过成功组装的案例证明,碳纤维复合材料质量更轻、耐用性更好,使用寿命更长,强度提高10%,重量减少40%,碳纤维复合材料搬运部件能承担并保持更重的负载,并保持产量”。

Pošvář 补充说,在一些情况下,碳纤维复合材料可以使机器人或设备的型号更小,节省客户大量资金。

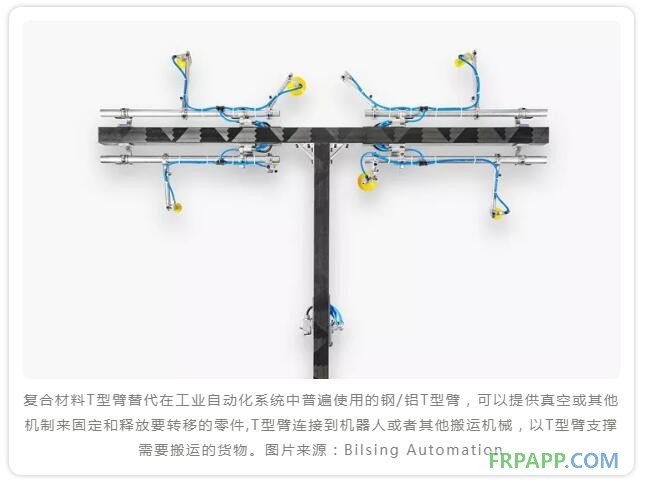

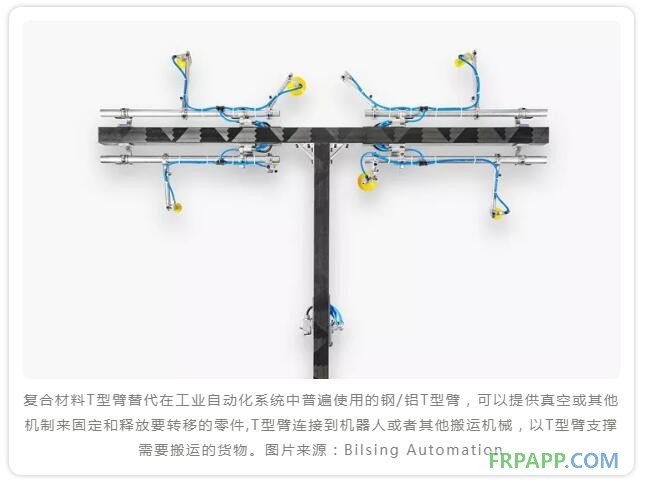

自2006年以来,CompoTech就一直向Bilsing供应碳纤维复合材料组件之一,T型臂,一种方形轮廓的T型臂。T型臂是自动化设备的常见组件,过去一直由钢或铝制成。它用于将零件从一个制造工序转移到另一制造工序(例如,从压力机转移到冲压机)。T型臂通过T型杆与设备相连,通过机械臂来搬运物料或半成品。最近,制造和设计能力的进步,使碳纤维复合材料 T型梁的震动、挠度、抗变形等关键性能有了提升。

振动最小化的问题

振动是许多自动化制造机器的克星,它往往会使制造质量和速度相互矛盾:等待振动消失,可以提高机器精度,但会减慢生产速度,延长生产周期;相反,较快的运转速度会破坏机器的准确性,影响产品的质量。如果可以使机器部件的振动减少,则可以在保持(或改善)产品质量的同时提高机器速度及效率。

碳纤维复合材料可以改善自动化制造设备的振动问题。减小搬运部件的质量和/或增加其刚度会使该部件中的固有振动频率更高,通常,材料的固有振动会引起该部件共振并放大该振动的频率。金属部件的固有频率可能接近机器的工作频率,而由高性能复合材料制成的部件具有足够高的固有频率,因此不会与机器的振动产生共振。

除了防止共振之外,复合材料机械部件还可以阻尼振动,复合材料本身具有比金属更好的阻尼性能。CompoTech设计将其他有较好阻尼效果的材料(例如橡胶)结合到碳纤维复合材料结构中,该零件的阻尼性能是钢提供的阻尼性能的12至20倍。

为了最大程度地减小零部件在载荷下的挠度,将纤维沿纵向(0度)轴放置有助于优化弯曲性能。与缠绕纤维不同,轴向纤维不会有围绕组件的轮廓弯曲,轴向纤维因此为梁提供了最大的机械性能。实际上,CompoTech估计,与传统的长丝缠绕梁相比,把长丝缠绕和轴向纤维铺放技术相结合,可使梁在轴向上的刚性提高10%至15%,弯曲强度提高50%。

减少工业机械中的振动、挠度和变形有助于提高零部件本身以及与其一起工作的机械部件的性能

T型臂和类似组件通常在由环境温度变化和机器产生的热量导致的温度波动较大的环境中运行,极易产生几何变形,对设备性能产生负面影响,因此,机器组件的热膨胀系数(CTE)至关重要。沿着这些组件的长度方向,由于热膨胀或收缩引起的变形可能会严重到破坏设备精度和稳定的程度。CompoTech设计通过聚丙烯腈(PAN)基和沥青(Pitch)基碳纤维的合理组合来解决热膨胀系数的问题,可实现复合材料部件轴向或径向热膨胀系数为0,从而使热变形及其对生产的影响微弱到可以忽略不计。

CompoTech业务拓展总监Humphrey Carter指出,减少工业机械的振动、挠度和变形有助于提高组件本身以及与之配合使用的机械的性能。例如,如果可以将转移组件伸到压机的较小开口中,则可以减少压机开口的时间和能量。尽管每次转移减少的时间和能量可能很小,但是当压机每天生产数百个零件时,节省的费用会迅速累积。

T型臂的改进

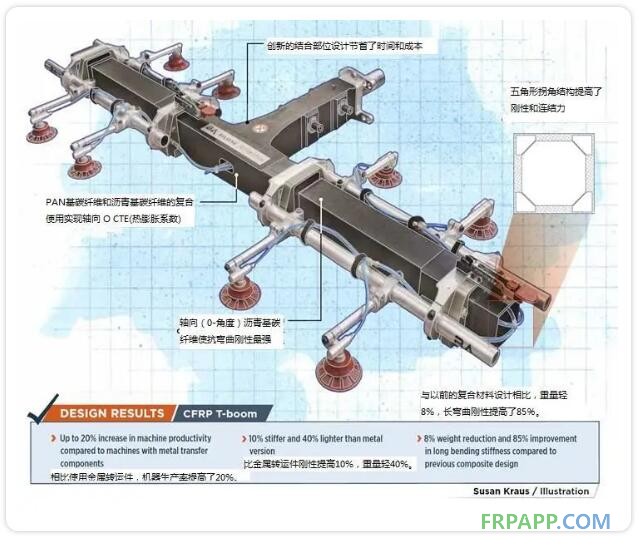

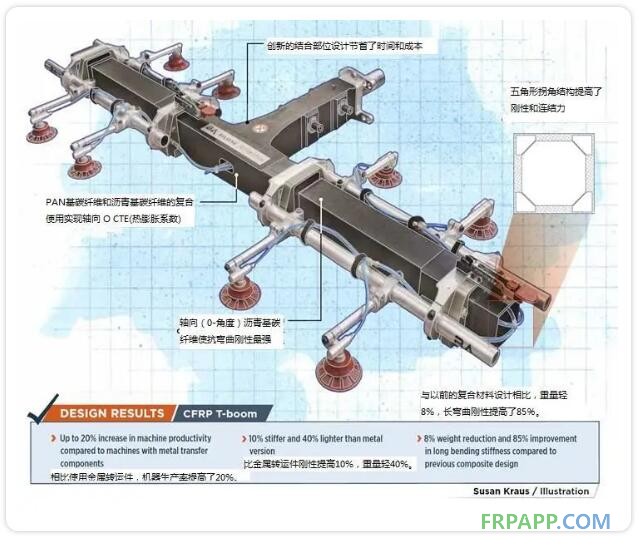

与金属T型臂相比,任何碳纤维复合材料 T型臂都具有降低振动和挠度的优点,但是CompoTech的最新设计正在更大程度的降低部件的振动和挠度。可以将CompoTech创新方法描述为“可设计制造”。Carter解释说:“我们将根据设计标准开发定制工艺技术,并将其提供给我们的技术合作伙伴以及复合材料设计师和生产商。” 这种方法的第一个例子是CompoTech在T型臂的设计中策略性地布置了沥青基碳纤维增强材料,使CompoTech产品具有最佳的刚度。但是,与沥青基碳纤维一起使用时,需要对纤维放置和缠绕系统进行微调,这种纤维比PAN纤维更容易断裂。

为了进一步减少振动,CompoTech T型臂设计还包含了一种阻尼材料,该材料由软木和橡胶通过特定的组合设计而成。Pošvář指出“减震材料的位置是型材设计过程中具有挑战性部分”。当前的设计包括四层阻尼材料(每侧一层),在缠绕过程中放置在碳纤维层之间。

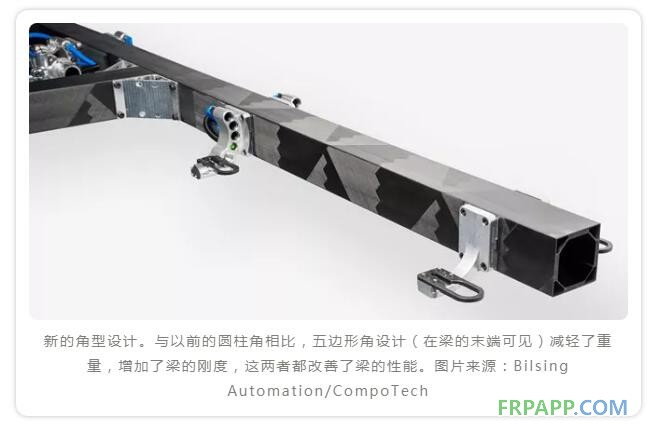

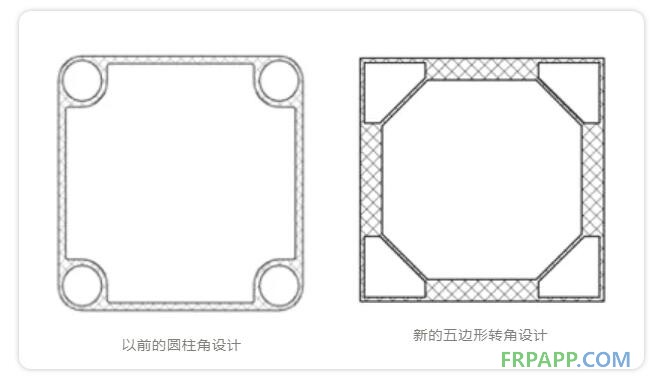

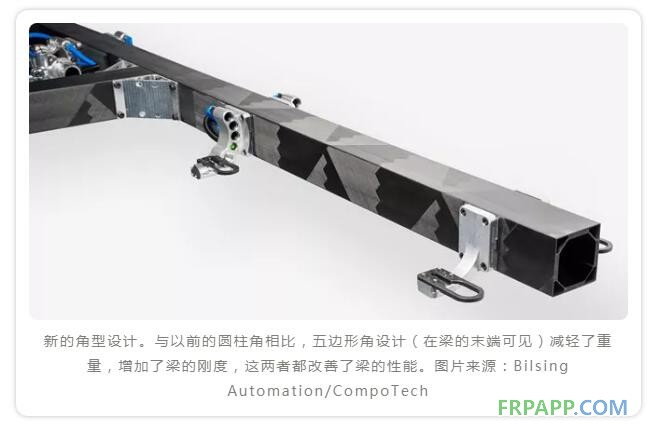

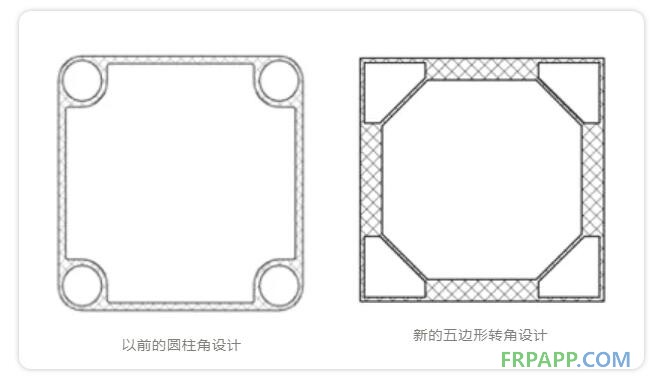

梁的轮廓角的设计是当前T型臂设计中最重要的升级。在以前的设计中,梁的角结构中的圆柱形开口沿梁的长度延伸。Bilsing在这些拐角结构内部的固定连接点处放置一根金属杆,以保证这些位置具有进行粘合或螺栓连接所需的强度。可能还需要将一块金属板(伴随其重量减轻)放置在梁的外侧,以在附件处提供足够的强度。

新设计在转角处有五边形的开口,增加了梁的长度。这些拐角构造是通过缠绕在单独的心轴上而独立产生的。然后将它们放置在主体工具中,并进行方梁部分的纤维放置和缠绕。完成后,梁将进入压机成型。

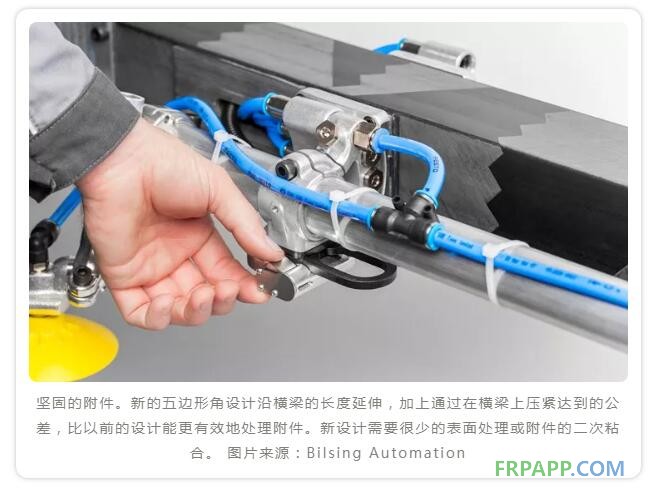

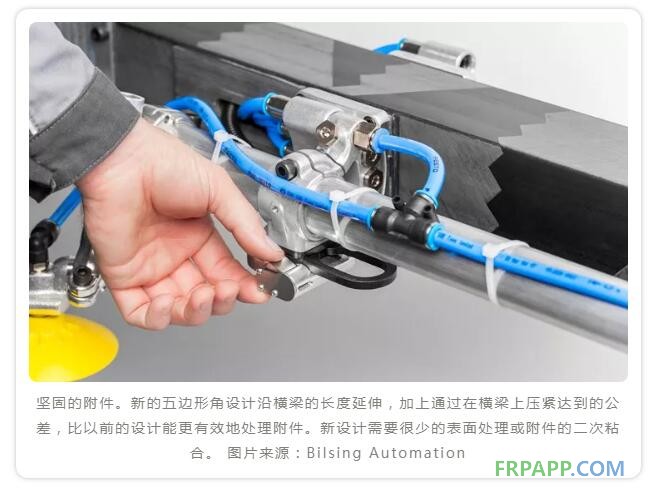

与以前的圆柱角单元相比,五边形角设计(在梁的末端可见)减轻了重量,增加了梁的刚度,这两者都改善了梁的性能。Carter在谈到新设计时说:“拐角的功能性和通过冲压获得的公差允许通过固定螺栓和支撑进行有效的连接,而无需进行大量的表面准备或二次粘结。” 新的五边形转角已被证明是有益的: 与旧的梁轮廓中的圆柱体相比,测试表明扭转刚度提高了20%,长弯曲刚度提高了85%,梁和紧固件的总重量减少了8%。

先进的连接技术还可以使T型臂的杆和臂连接起来。为了获得与钢焊缝相同的接头强度,以前的设计会在接头上进行层压,制造步骤繁琐,成本增加。Bilsing-CompoTech方法首先通过粘合剂将元件连接起来,然后通过上述提到的转角原件用螺栓对其进行加固。

扩展碳纤维复合材料在工业自动化制造领域的应用

CompoTech根据Bilsing的需求(由Bilsing的客户提出)来设计每个T型动力臂,从而产生了一系列的T型动力臂规格。T型动力臂杆通常长700mm,而组成臂的梁则延伸到1.6-2m长。壁厚随应用需求而变化,但通常约为10mm,纤维体积为50-60%。

Carter报告说,CompoTech选择了不同的碳纤维供应商,其中大多数沥青基碳纤维来自日本石墨纤维公司和三菱化学公司。GRM Systems(捷克共和国奥洛穆克)为所有CompoTech T型臂提供环氧树脂。

碳纤维产品线是Bilsing公司一项增长型业务,轻巧、高刚性、低振动的组件也正在扩大T型组件的应用范围。新的机器创新性的结合了转动、摇摆和旋转等运动方式,使零件的转移可以沿着最有效的路径进行。这些创新增加了碳纤维复合材料 T型组件可能达到的生产率水平,增加了碳纤维复合材料的吸引力,使其成为越来越广泛的工业机械材料的选择。

鲁ICP备2021047099号

鲁ICP备2021047099号