该解决方案由Institut de Soudure Group 与阿科玛共同开发,他们为此提供了各自在焊接技术和高性能聚合物方面的专业知识。

热塑性复合材料在航空领域的应用是未来几年的一大挑战,需要使用能展示良好力学性能与成本效益的焊接技术。

这项创新在于设计并建立一种拥有极高性能的工艺,允许焊接任何纤维增强的热塑性基体材料。

该创新的焊接解决方案可实现的焊接接头系数(与原材料相比)约为85%,操作完成后焊缝上无任何异物。

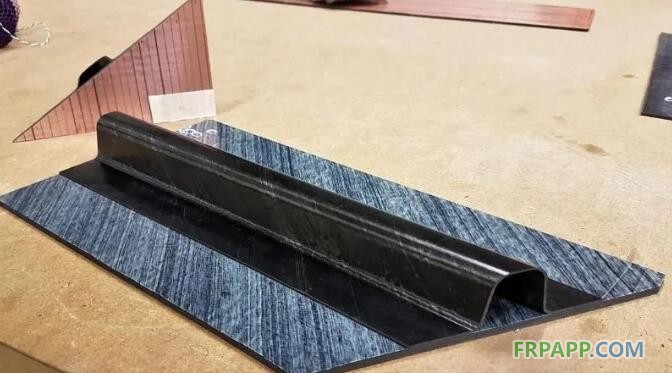

该解决方案是基于对一个接收器的使用。该接收器与焊头中的感应线圈以及未增强的或低纤维含量的纯热塑性基体的界面层相连并随其移动,可根据应用而订制。焊头在基材压力下产生冷却,以确保焊缝被压实。

航空与复合材料主管Jérôme Raynal解释说:“我们用激光高温计测量温度,它实际上是从侧面测量接收器的边缘, 这样我们就能知道界面的温度。我们还有一个在焊接表面加压吹气的冷却装置来确保温度低于结晶温度,因此,一旦释放压力,就不会有压实松动的风险。”

这种带有移动接收器的创新焊头非常紧凑,允许得到精确而复杂的应用。该创新的焊接解决方案采用的焊头被安装在一台六轴机械手臂上,操作完全自动化。其主要优势是:

▶高性能焊接(最小焊接接头系数为85%);

▶减少了后处理(无需粘合剂或胶带以及化学品);

▶减轻了重量;

▶在焊接接头处无支撑物;

▶动态和全自动化/监控解决方案;

▶生态影响:使用可回收材料,且由于局部加热,因而能耗低;

▶适用于任何热塑性基体材料和任何纤维。

Institut de Soudure Group开发复合材料焊接技术已有10多年,如电阻焊、共固焊和感应焊等几种技术。

针对与Stelia Aerospace 合作开发的ARCHES BOX TP示范项目(已在2017巴黎航空展上亮相),该集团负责采用动态感应焊接工艺,对蒙皮上的纵梁进行焊接。该项目是航空结构件感应焊接技术发展的开端。

基于这一发展,Institut de Soudure Group与热塑性材料供应商阿科玛开发了这项新技术,目的是改善传统感应焊的弱点:从2019年起,与Stelia Aerospace 和Latecoere等主要航空公司合作的一些研究项目已经启动,以评估所开发的解决方案;从2020起,主要目标是提高技术成熟度,参与特定的航空项目,以获得资格认证。

鲁ICP备2021047099号

鲁ICP备2021047099号