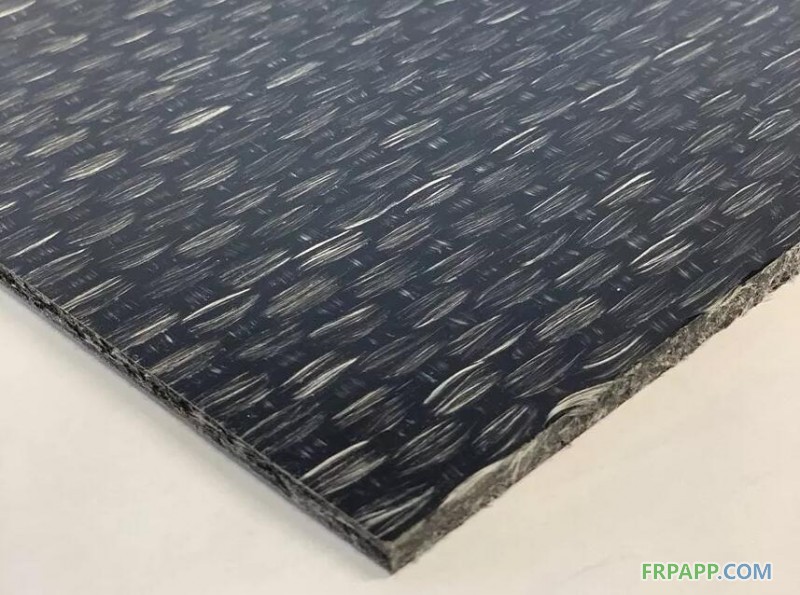

为电池防护罩而选用的材料是Quadrant Plastic Composites AG提供的一种4.3mm厚的层压板,它组合了多层编织、定向的玻璃纤维毡与随机取向的50mm长短切玻璃纤维构成的芯材(图片来自Quadrant Plastic Composites AG)

由Quadrant Plastic Composites AG(简称“QPC”,位于瑞士Lenzburg,是三菱化学的一家子公司)提供的采用聚丙烯基体的3个商用级别的GMTex玻纤织物增强复合材料得到了评估。

通过将机织纤维与短切纤维结合在一起,提供了一种高抗冲、一致而均匀的层压材料,玻纤在树脂中的重量百分比达到61%。

中间级别的材料厚3mm,它将编织的玻璃纤维织物与多层短切玻璃纤维结合在一起,玻纤在树脂中的重量百分比为40%。

第三个级别厚1.8mm,在较薄的层压结构中组合了编织织物和短切玻璃纤维,玻纤在树脂中的重量百分比为40%。

虽然由织物增强的GMT并非新生事物,而且已经在汽车行业商业化应用了几十年,但这是通用汽车公司或成型商大陆结构塑料(帝人集团的子公司,位于美国密歇根州奥本山)第一次采用这些新一代的组合了织物与短切玻璃纤维毡的混合毡GMT复合材料来开展研究。

“两个较高性能等级的材料是有效的,3Ʃ数据传播范围狭窄,最厚的材料给了我们一个重要的安全系数,这就是我们想要的。”通用汽车公司先进材料电气化材料工程师 Kestutus Sonta 解释道,他是重新设计防护罩项目的材料负责人。

接下来,在作最后的整车碰撞试验之前,验证了小规模的测试结果,为增强信心,采用了全尺寸的部件进行验证。

为通过模拟评估SMC和GMT材料,一个未优化的C形设计被开发出来。

该模型被通用汽车公司用于快速地制成一副铝模具,以采用4.3mm厚级别的GMTex X103F61-4/1-0/90材料成型初步测试的部件,然后对这些部件进行台车试验。

它们按照设计好的速度从两层楼落下,以模拟30°偏离避障试验中的载荷。

碰撞的结构是一个大大简化的底盘,它由轨道、车轴和车轮、一个电池箱、一个仪表化但不供电的12V电池以及发动机舱部件组成,通过模拟来预测在严重的碰撞中对电池的损坏程度,而GMT防护罩一直都在同一个相对位置上,它们会用在一辆真正的汽车上。

在完成了多轮台车试验后,该团队记录的荷载与早期整车碰撞试验测得的数据非常相似,这使得概念以及材料/工艺组合得到了验证。

鲁ICP备2021047099号

鲁ICP备2021047099号