作为较大型混合材料白车身结构的一部分,它彰显了复合材料和有色金属在中等批量的生产中所具有的巨大应用前景。

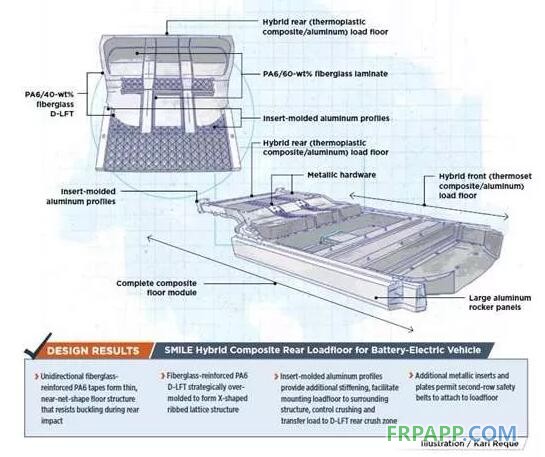

这种用于电池电动汽车的后承载地板由两种类型的热塑性复合材料加上金属型材和嵌件组成,它起到行李箱和后乘员舱地板的作用。

通过粘合剂和机械连接的方式,它与第二个混合/热固性复合材料的承载地板相连接。

整个承载地板模块被连接并用螺栓固定到铝制门槛/侧围上,门槛和侧围本身则由螺栓固定到铝制的单体车身横梁上。

整个承载地板模块示范件的设计实现了减重,为每天300辆这一批量生产的汽车提供了显著的碰撞能量吸收性能。

设计决策

参与后承载地板研究的联盟成员包括:

➤ 汽车制造商奥迪汽车公司(也是整个SMiLE项目的领导者)及其母公司大众汽车公司

➤ 德国卡尔斯鲁厄理工学院车辆系统技术研究所

➤ 弗劳恩霍夫化学技术研究所(是前、后承载地板项目的领导者)

➤ 弗劳恩霍夫材料力学研究所

➤ 热塑性复合材料供应商巴斯夫

➤ 机器制造商迪芬巴赫

➤ 工装模具制造商Frimo

对于前、后承载地板以及它们所属的较大的白车身结构,开发团队的目标是,在减重降本的同时,能吸收更高的冲击能量。

因此,他们决定采用热塑性复合材料和金属嵌件来生产后承载地板。

该团队想要添加后备箱功能以及第二排安全带连接结构,但他们还想利用承载地板来吸收大量的碰撞能量。

通常情况下,汽车制造商主要是依靠金属承载地板侧面的金属型材来管理乘用车的后碰撞能量,因此,考虑到热塑性复合材料的冲击强度,研究人员们想要知道:复合材料承载地板的整个宽度和长度是否可以被用来管理碰撞载荷,以及是否能够吸收更高的碰撞能量。

研究人员们审视了常见的汽车热塑性复合材料,聚丙烯(PP)和聚酰胺6(PA6)等基体材料都进入了他们的视野,但由于温度原因,他们放弃了PP,因为后承载地板会随白车身一起经过高温电泳涂装防锈处理。

由于需要连续纤维增强材料来实现最高的刚性和强度,因此他们主要将目标集中在织物增强的有机板材(一种玻璃纤维毡热塑性(GMT)复合材料形式)和单向(UD)热塑性预浸带。

基于多种原因,他们选择用预浸带作进一步的原型开发。

研究人员们知道,后承载地板的几何形状会很复杂,因此,他们使用了自动化的铺带机(ATL),这样,就可以按任意方向铺放UD带,使得制成窗口/孔的用料要比使用有机板的少,以减少废料,降低重量和成本,并允许最有效地将纤维应用到部件的局部和整个范围内。

而且,由于通过ATL铺放的纤维在叠层的每一层中都是平的或平行的,而不像织物那样是编织的,因而无波动及后续在刚性和强度方面的损失。

不过,UD 带的确有其局限性:它们相对较贵,悬垂性较差,几乎没有流动,因而难以填充复杂的形状。

通过有选择性地使用不连续的/短切的直接长纤维热塑性(D-LFT)复合材料,这些问题迎刃而解,因为它们是可流动的,允许实现高度的功能集成/部件整合,而且在没有纤维桥接的情况下更容易形成复杂的肋,又能吸收大量的冲击能量。

采用D-LFT,还易于嵌入金属附件,尤其是需要对嵌件预钻孔以便复合材料流过而包覆在金属周围时,这样,通过机械连锁就可以实现牢固的结合。

此外,D-LFT比带材或有机板便宜,更容易在厚的部分成型。

由于配混是在压机旁边完成的,因此D-LFT简化了材料的库存管理,为开发项目提供了高度的灵活性,从而可以快速改变材料特性,包括纤维长度和类型、纤维体积百分含量(FVF)以及基体材料。

在制作过程中,对材料/工艺的设置是可控的,从而可以实现高度的重复性和再现性(R&R)——这也就是为什么近20年来汽车行业已将这种工艺用于中、大批量的生产中。

由于研究人员们希望后承载地板薄而轻,并能够在吸收高冲击载荷的同时还抗屈曲,他们采用了玻璃纤维增强的和碳纤维增强的带材以及D-LFT,按不同的纤维重量百分比(FWFs),通过对小型部件的测试来进行模拟和初步开发,以评估机械性能和填充性能。

虽然与玻璃纤维的复合材料相比,碳纤维的复合材料生产出了更薄、更轻且更刚性的结构,但由于成本问题,再加上前承载地板已经使用了碳纤维增强材料,因此研究人员们在扩大到全尺寸部件的过程中,选用玻璃纤维来增强后承载地板。

由巴斯夫提供的含40%玻纤重量百分比的Ultramid B3K PA6 D-LFT 以及8层含60%玻纤重量百分比的Ultratape B3WG12 PA6 在此得到了应用。

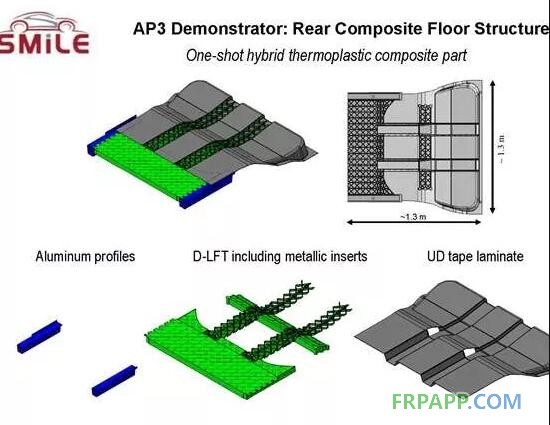

在经过大量的模拟之后,一个1.3m×1.3m的后承载地板最终被设计出来,它包括:一个由UD带制成的薄壳、近净形状的结构,被预固结成层压交织板,其上拥有较厚的D-LFT挤压区;同样由UD带制成的带有深槽(50mm高,115mm宽)的大型波纹板,沿部件的纵轴成型,从而能以较小的重量和厚度实现高刚性。此外,两个窗口在铺带过程中即已形成,从而允许D-LFT穿透层压板直至需要它的位置。

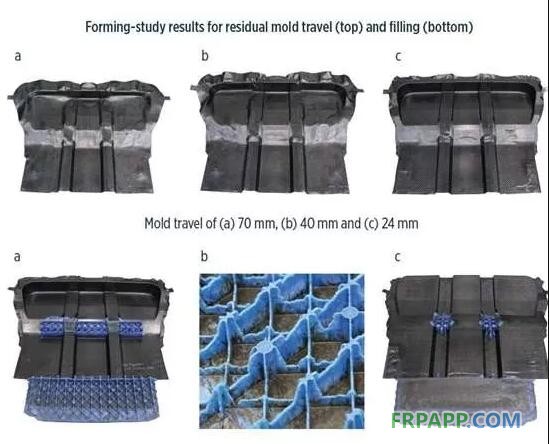

由于在大型层压板中很难形成深波纹,因此必须同时修改成型工艺和模具,才能确保生产出完美的部件。

这些波纹,加上在X形的格子结构中形成复杂肋的两种D-LFT材料,为这一区域带来了高惯性矩,在薄而轻的设计中增加了部件刚性,同时避免了碰撞时发生屈曲。

部件后部的D-LFT 格子形成了一个挤压区,从而可以在追尾事故中吸收能量。

铝型材被整体成型到承载地板的轴向侧面,经特殊的表面处理并通过提供联锁的孔而被粘接到D-LFT和层压板上。

这些得到精心设计的剖面,进一步提高了部件的刚性,提供了良好的屈曲性能,并能在碰撞过程中将力传递到D-LFT挤压区。

它们还为将后承载地板直接安装到周围的金属结构上而提供了连接点。

附加的金属嵌件也能被整体成型到结构之中,为安全带锁提供直接安装。

成功的实施

模拟工作以及对大、小型部件的测试,验证了整个混合材料的后承载地板能够被用来管理碰撞载荷。

进一步的评估显示,这项技术应该与传统的金属结构一样安全。

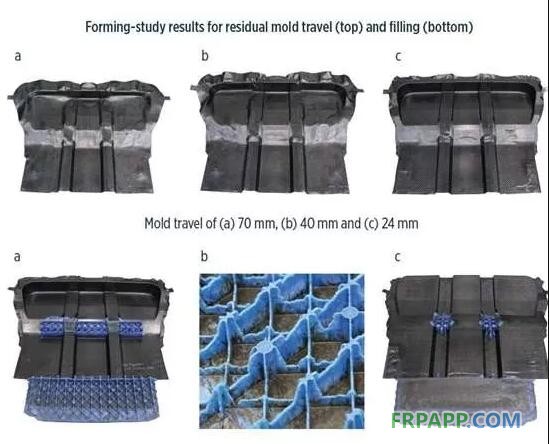

在对后地板模块的设计、可加工性和性能等所有主要方面作了大量的模拟工作之后,通过对大型和小型部件的测试,验证了这些模拟,比如,通过几种不同的成型研究,可以看看模具行程(上)和填充(下)带来的影响(图片来自弗劳恩霍夫化学技术研究所)

该项目的一个更大的目标是,将整个白车身的重量减至200kg,这在模拟以及对小型部件的开发过程中,从理论上得到了满足。

然而,随着项目的发展,需要更好的碰撞性能,这就要求在复合材料结构中增加质量。

此外,出于成本考虑,使得后承载地板所用增强材料由碳纤维变成了玻璃纤维。

由此而获得的带有嵌件的后承载地板重32.9kg,而前承载地板(带有嵌件但不包括电池)重12.1kg。

这样,为了达到更高的安全性以及降低成本,最终的试验部件仅差4.3%就能实现白车身的减重目标。

由于在前承载地板上大量使用了碳纤维增强材料,因而SMiLE白车身也比传统的金属系统更贵。

为了后承载地板项目,弗劳恩霍夫化学技术研究所开发了一种D-LFT/加压的子工艺,名为“局部高级订制LFT”,它能够有选择性地将D-LFT材料应用于主UD带结构中,以生产出无法用带材制作的局部复杂的形状(如肋)。

由弗劳恩霍夫化学技术研究所在SMiLE项目之前就已开发并在此项目中得到应用的另一项技术,是一种通过辐射诱导的真空固结而快速加热和固化热塑性带材的方法,现在该技术已在迪芬巴赫的Fibercon机器上实现了商业化。

值得一提的是,从一开始,整个试验过程就采用了Frimo 制造的高度复杂的模具,并为后续的测试和示范生产出了100多个样件。

虽然该团队设计了一步法的成型工艺,但弗劳恩霍夫化学技术研究所团队的热塑性加工负责人及后承载地板项目负责人 Sebastian Baumgärtner博士确信,在生产环境下,通过在另一副单独的模具中预成型层压板,用两步法的工艺来成型这种复杂的部件会更加高效。

“我们首先选择尝试更难的一步法工艺,其效果很好。”Baumgärtner解释道,“但是,由于模具非常复杂,对工艺的控制不是那么容易,如果层压板的某些地方太热,它与LFT丝束就会有很强的相互作用。因此,为了保证生产过程中的良好重复性,最好简单一点,选用两步法的工艺。”

不过,由于这种复合材料部件的尺寸很大,以及成型它的工艺复杂,该团队对最终结果仍非常满意。

“我们证明了我们能够生产出一种创新且经济的部件,其性能和重量都得到了优化,采用商业化的技术实现了功能的高度集成。”他补充道。

在最终的成型试验中生产的热塑性复合材料的后承载地板,与热固性复合材料的前承载地板及侧围连接在一起,形成了此图的示范部件,以作进一步的评估(图片来自弗劳恩霍夫化学技术研究所)

整个承载地板获得了中国的2018 CCE-JEC创新奖。

德国政府则将更大的SMiLE项目看作是灯塔计划,意味着这项技术在未来移动性设计中的应用将非常重要。

目前,该团队正在讨论下一步的工作。

鲁ICP备2021047099号

鲁ICP备2021047099号