自感应是材料感知自身状况的能力。将材料本身用作传感器,可以在不植入或不附加传感器系统的情况下,对产品的结构信息进行监测,这样,不仅成本更低,耐用性更高,感测体积更大,而且力学性能损失更小。

其应用潜力还包括对飞机或桥梁等建筑中关键部分的结构健康状况进行监控。

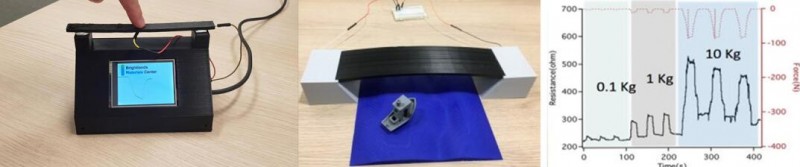

荷兰布莱特兰材料中心(Brightlands Materials Center)正在将连续纤维增强热塑性塑料的自感应能力与增材制造结合在一起,以生产自感应部件。

采用连续纤维的增材制造方法,可以实现碳纤维的精确定位和定向,使碳纤维铺放在产品中选定的位置,构成结构不可分割的一部分。

这意味着可以将碳纤维“传感器”放在需要它们的地方,而多重纤维则可以在整个部件上形成一系列的传感器。

通过对简支梁和复合材料人行天桥缩尺模型中的变形进行监测,布莱特兰材料中心验证了这一概念。

它们都由一台Anisoprint A4 Composer打印机打印,该机能完全自由地布置碳纤维并选择材料,这对于感应特别重要,因为碳纤维必须从部件伸出才能与监控电子硬件相连接。

自感应还可以在新产品的设计和原型阶段或者在更换不可再用的备件时发挥作用。

3D打印的自感应纤维增强热塑性塑料有助于收集有关实际使用环境的信息。

测试期间,3D 打印的自感应部件能记录产品需要承受的真实动力和力,从而便于设计师和工程师更清楚地了解3D打印部件必须满足哪些要求。

而作为诊断工具,3D打印的自感应矫形器或假体可以指导患者,并向医生提供有关应力分布和运动模式的有价值信息。

鲁ICP备2021047099号

鲁ICP备2021047099号