实现这样的目标需要以实现工业量产为前提。“复合材料部件在整个汽车产业中所占份额仍然相对较小,” 索尔维复合材料事业部汽车市场战略主任Gérald Perrin表示说。“因此我们一直在寻找实现大规模量产的技术路线。”

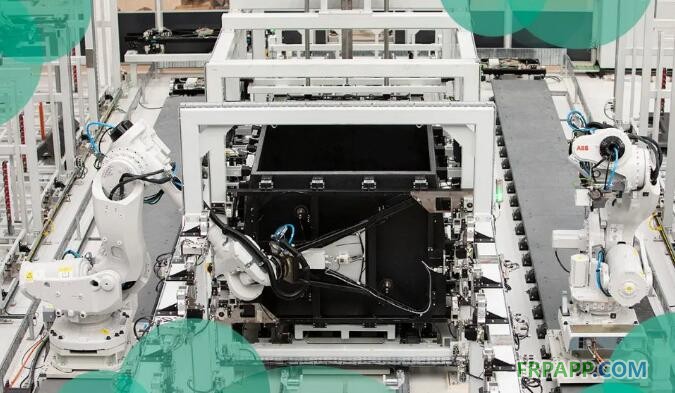

为验证新工艺的可靠性,索尔维在英国Heanor工厂兴建了一条全自动化试验线,成果喜人:生产效率得到了显著提高、产品质量稳定无缺陷、生产流程高度自动化无人工介入,生产时间仅为金属部件的零头。

2017年,FLAVA项目获得英国政府数百万英镑的资金支持,同时迎来了新的合作伙伴梅赛德斯奔驰货车(英国)。“这个项目充分证明,复合材料大规模引入货运车辆生产在工业上是可行的,” Gérald表示说,“为此我们投入大量资金进行产品研发和自动化技术研发。FLAVA项目是我们实现工业化路线图的敲门砖。”

又过了几年,这项合作计划的成果已经见于英国的大街小巷,英国超市连锁企业Asda的新型厢式货车开始为人所知。由于大量采用了碳纤维和其它再生塑料,它的车体比标准厢式货车轻了300千克。“它的出现有望改变货品运输行业的游戏规则,”Asda高级车队经理Sean Clifton表示说,“这是Asda公司、梅赛德斯、Penso和所有合作伙伴共同的合作成果。”

这一切都得益于复合材料化学工艺的发展。研究人员加速了材料聚合的进程,大规模采用了自动化生产技术,使得项目具备了进行商业化运作的基本条件。“索尔维公司提供的复合材料产品赋予我们设计上的灵活性,让我们得以专注定向提升产品性能,”Penso技术主管Dave Roche表示说。“值得一提的是,通过优化工艺、使用再生原材料,我们的碳排放量也得到了显著降低。”

更重要的是,复合材料拥有超乎寻常的耐腐蚀和抗冲击性能,这赋予其(10年)两倍于金属的使用寿命(5年)。

所有的一切只是开始。网购货物运输是一个快速成长的市场,催生了巨大的需求。对于包括厢式货车在内的货运车辆而言,这意味着对其模块化生产和隔热性能有着特殊的要求,它们需要同时具备运送冷藏货物和常温货物的能力。

复合材料完美地匹配了上述需求,同时还能降低车重、提高车辆设计的灵活性、将货车的运货能力提高至少30%。“结合先进的空气动力学设计,油耗和碳排放都将大幅降低。即便受到新冠疫情的影响,我们仍然能够在年内把这款创新车辆带入市场,这令人感到无比欣慰。”Sean补充说。

借此,索尔维和它的合作伙伴们得以证明,复合材料部件的工业量产不仅从技术角度、而且从商业角度都是可行的。Penso公司的全自动化货车组装工厂也将于2020年投入饱和式生产。

毫无疑问,复合材料在货运汽车行业的使用将实现快速增长。“目前这个市场才刚刚向我们打开,我们还将把它复制到其他市场上去,例如大规模汽车生产和航空工业,” Gérald表示说。目前,公司已与上述领域的主要客户签署了技术合作协议,Heanor工厂的参观也将在2020年上半年启动。

作为一个相对保守的行业,航空领域的创新一直进行的相对缓慢,但也一直在从汽车行业的技术发展中汲取灵感。“我们从FLAVA项目中开发出来的技术和化学工艺已经得到充分验证。” Gérald总结道。“这些技术和工艺已准备好进行产业化转移。”

鲁ICP备2021047099号

鲁ICP备2021047099号