Fiberforge带材铺放系统能够完全自动化地将热塑性单向带铺放成叠层,既能满足小批量的生产需求,也能满足大批量的生产需求。采用迪芬巴赫特有的嵌套方法,通过一个转台,即可将带材切割成所需的长度,并按承载方向将其组合成一个叠层。“在此过程中,可以在-45°~45°之间,以任何角度对带材的末端进行修剪,这样,就能以最少的材料浪费生成一个轮廓形状。”迪芬巴赫成型业务单元销售经理Marco Hahn解释道。

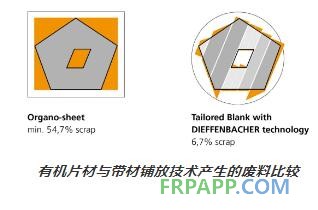

不同类型的带材,即使宽度、厚度和采用的增强纤维不同,均能被组合成一个部件,且无需人工的参与。“生产过程的高度自动化,确保了始终如一的部件质量,并允许高度灵活的部件设计。与有机片材相比,我们的客户利用Fiberforge 极大程度地节省了材料。在一个示范应用中,我们利用Fiberforge确保了材料的浪费率仅为6.7%,而采用有机片材带来的材料浪费率通常超过 50%。此外,这种角度切割方法还允许按对角线对带材进行切割,因而也有利于节省昂贵的材料。”Hahn说道。

将沿长度方向和宽度方向的切割结合起来,迪芬巴赫的SMC切割及包装系统能够生成所有可能的切割模式。根据所需的铺层模式,智能化的嵌套控制决定了切割方式并优化了对材料的使用。原材料的重量偏差也能被测量出来,并在下游的铺层过程中得到补偿。由于取消了人工操作步骤,因而避免了可能影响生产质量的出错问题。“在将坯料放入模具之前,我们的SMC切割及包装系统与我们的铺层机器人和堆垛架相结合,能够对单个坯料进行包装。总之,我们能为客户提供最大的灵活性,确保他们实现各种复杂的铺层模式。”Hahn表示。

不同类型的带材,即使宽度、厚度和采用的增强纤维不同,均能被组合成一个部件,且无需人工的参与。“生产过程的高度自动化,确保了始终如一的部件质量,并允许高度灵活的部件设计。与有机片材相比,我们的客户利用Fiberforge 极大程度地节省了材料。在一个示范应用中,我们利用Fiberforge确保了材料的浪费率仅为6.7%,而采用有机片材带来的材料浪费率通常超过 50%。此外,这种角度切割方法还允许按对角线对带材进行切割,因而也有利于节省昂贵的材料。”Hahn说道。

将沿长度方向和宽度方向的切割结合起来,迪芬巴赫的SMC切割及包装系统能够生成所有可能的切割模式。根据所需的铺层模式,智能化的嵌套控制决定了切割方式并优化了对材料的使用。原材料的重量偏差也能被测量出来,并在下游的铺层过程中得到补偿。由于取消了人工操作步骤,因而避免了可能影响生产质量的出错问题。“在将坯料放入模具之前,我们的SMC切割及包装系统与我们的铺层机器人和堆垛架相结合,能够对单个坯料进行包装。总之,我们能为客户提供最大的灵活性,确保他们实现各种复杂的铺层模式。”Hahn表示。

迪芬巴赫SMC设备

“我们为客户提供的解决方案还有助于他们实现更可持续、更高效和更具成本效益的生产,从而最大程度地降低能耗,包括我们的短行程压机以及自适应蓄能器管理。”Hahn补充道,“与我们的客户一起,我们在不断地致力于实施更多的理念以提升可持续性。”

鲁ICP备2021047099号

鲁ICP备2021047099号