硬件开发

CF3D硬件系统包括一个高精度、高构建量的机器人平台,可动态控制连续纤维。该终端执行器提供了复合材料在增材制造过程中的原位润湿、固结和固化。严格的实验室测试、筛选和在以前的迭代基础上形成了目前CF3D终端执行器,该执行器涉及每个关键子系统的实时主动控制,以适应连续纤维制造带来的挑战。

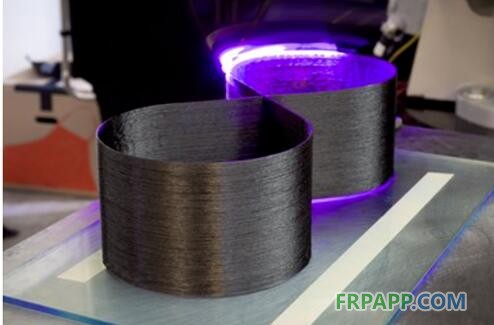

主动控制系统管理纤维张力、蠕变扭矩、对齐、纤维截面几何、浸渍、进给距离、切割位置、压实和紫外线固化剂量。定制设计的无脉冲泵系统和静压浸渍模块确保其准确性、一致性和用户指定的纤维体积分数。浸渍后,几个纤维处理子系统引导、送料、夹紧、切割并将湿纤维束送到工具中心点(TCP)。

CF3D末端执行器已被部署在铰接式机械臂和龙门系统上使用,但Continuous Composites公司主要侧重于与机器人、数控系统制造商以及精密线性驱动部件制造商合作,以提高制造系统精度。精密激光跟踪器、扫描仪以及静态和动态补偿模型已实施,以优化工艺精度和可重复性。

材料开发

据CW报道,CF3D利用现成的纤维与阿科玛(法国)和萨托姆(美国)合作开发的定制树脂方案相结合。各种商业纤维(即干碳纤维、玻璃纤维和芳纶纤维,如Kevlar、Spectra、Xylon和Dyneema;金属丝;以及光纤)的广泛供应和定制聚合物UV快速固化热固性树脂使得产品能够满足特定的应用要求和增强功能。Continuous Composites公司和阿科玛/萨托姆公司还开发了更多的非典型基体系统。这些新材料组合将实现碳-陶瓷、碳-碳和陶瓷-陶瓷复合材料的增材制造可能性。

未来复合材料设计

洛克希德-马丁公司(美国)与美国空军研究局合作,提供低成本可追踪飞机(LCAA)时,就对拓扑优化设计的成本效益制造以及结构上集成的多功能性感兴趣。

根据SAMPE报道,目前航空航天工程师大多在设计过程的概念层面使用拓扑优化,但其自由形态却导致制造出现困难。这个问题在包含连续纤维加固的结构性复合材料中被进一步放大,通常需要繁琐的手工铺设和复杂的硬工具来进行复合材料的固结和固化。CF3D能够在没有工具支持的情况下进行放置、固结和快速固化,这使得制造完全拓扑优化的设计概念成为可能,因此人们有兴趣在这个领域进行更多的研究。

除了降低与构建拓扑优化设计相关的成本,Continuous Composites还展示了嵌入光纤丝和镍铬合金以实现原位固化监测和结构健康监测(SHM)功能的能力。例如,该公司已经发现,光感应和发光纤维可以串联使用,以感应复合材料表面的冰,而镍铬合金或其他嵌入式导电线可以用来为机翼前缘除冰。其他正在开发的纤维包括温度传感和能量储存纤维。除了功能性纤维外,正在开发的聚合物可以掺入添加剂,以实现额外功能,如操纵整个电磁波谱和电性能。

鲁ICP备2021047099号

鲁ICP备2021047099号