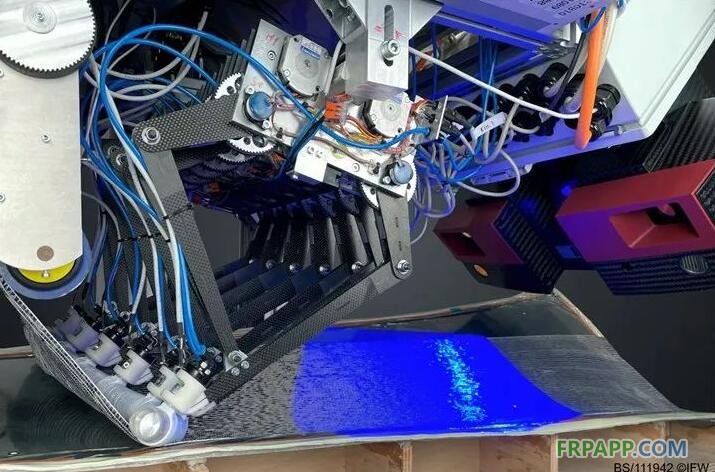

图1 德国莱布尼茨-汉诺威大学生产工程和机床研究所(简称IFW)通过FlexProCFK项目研究为干纤维铺层而开发了一种自动化的悬垂系统。在目前的AutoBLADE项目中,IFW正在一副潮汐转子叶片模具上验证这项技术。这项试验的重点是,根据模具形状来测量变形,并实现精确铺层。一台GOM公司的Atos测量系统(图中右侧红色)通过3D扫描来捕获悬垂材料上的数据,采用IFW内部开发的计算方法即可确定已铺放材料中的纤维取向(图片来自IFW)

干纤维织物如非卷曲织物(NCF)在复合材料制造中很受欢迎,因为与预浸料相比,它们相对便宜,便于储存和运输,且可以通过多种方法进行加工。然而,按复杂的部件形状来悬垂干织物却非常困难,常常导致褶皱或起皱。德国莱布尼茨-汉诺威大学生产工程和机床研究所(简称IFW)正在开展的研究,旨在采用一个安装在机器人上的模块化悬垂系统来简化这项工艺并实现自动化的操作,到目前为止,这项技术已在航空部件和潮汐能部件的制造中得到了验证。

FlexProCFK:开发一种自动化的悬垂系统

FlexProCFK是一项为期4年的项目,起止时间是2016年至2020年,参与者包括来自IFW、德国克劳斯塔尔工业大学高分子材料及塑料工程研究所(简称PuK)以及德国布伦瑞克工业大学飞机设计和轻量化结构研究所(简称IFL)的研究人员们。所有的研究小组都在位于德国Stade的CFK Nord研究中心开展工作。该项目获得了欧洲地区发展基金的资助,目标是为拥有复杂形状的部件开发一种能够连续湿法悬垂干织物的技术。

据IFW的CFRP生产技术助理研究员Simon Werner介绍,该项目是受IFL正在开展的航空部件设计研发的启发而启动的。他说:“我们的合作伙伴采用一种整体的网格加强概念,为飞机机身开发了一种新的、非常规的结构概念。基本想法是,创造一种仿生形状,仅需一个热压罐循环周期就能将其制造出来,这意味着机身蒙皮及加强结构在一个工艺步骤中即能被制造出来。但那时,还没有自动化的生产工艺能够直接将加强结构构建到机身蒙皮上。”

与此同时,IFW 已经在研究自动化的铺层概念,而且在IFW与IFL成功合作之后,IFW的Werner及其团队被纳入到了FlexProCFK项目之中,以针对IFL的机身设计来改进其自动化的铺层概念。在接下来的几年里,IFW团队开发了新的生产技术,同时其合作伙伴PuK研究了符合设计要求的可悬垂织物以及与之相结合的树脂浸渍。

具体来说,FlexProCFK项目致力于开发一种自动化的工艺,通过在放置于蒙皮上的双曲面泡沫芯材上铺放增强织物,来将加强件直接集成到机身蒙皮上。作为一种更经济的材料选择,使用干织物结合在线浸渍树脂而不是使用传统的预浸料,也为结构设计提供了更高的几何自由度。

研究人员们开发的这种模块化的悬垂系统包括3个步骤:首先,将织物切割成与加强件形状相符的所需形状,接着是第二步,通过喷嘴用热固性树脂对织物进行浸渍。对于FlexProCFK项目而言,需要在铺层前,将一种单组分的环氧树脂喷到织物的一面上。

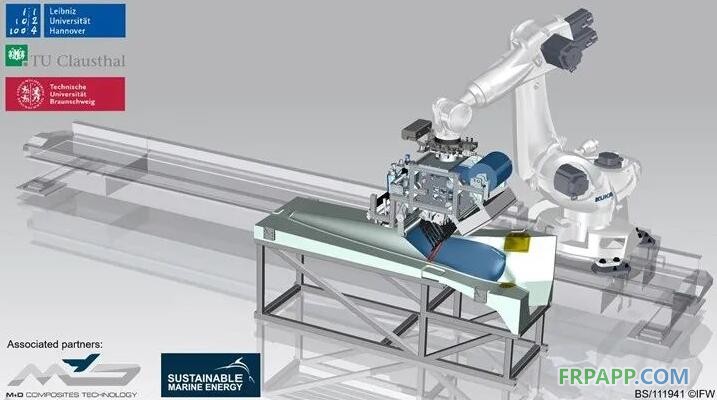

图2 该仿真显示了处在生产环境中的IFW的自动化悬垂系统模块。安装在机器人手臂上的铺放头将干织物铺放到形状复杂的模具型腔中。此图中的模具被AutoBLADE项目用于生产一种2m长的潮汐涡轮转子叶片(图片来自IFW)

“一开始,我们想让织物完全浸透,并实现纤维和树脂的均匀分布。”Werner说道,“然而,在铺层过程中使用液态树脂被证明很难控制,而且如果树脂接触到机器就很难将其去除掉。”他表示,实验室研究表明,只在部件的一面应用树脂,然后在热压罐中固化,就可以实现充分的浸润。“所以,我们只在织物的底部喷树脂,然后使之悬垂并固结到泡沫芯材上。这为粘接带来了额外的好处,织物能很好地粘接到芯材上。”Werner解释道。

浸渍树脂后,一个安装在机器人手臂上的悬垂装置将浸渍的织物铺放到位于机身蒙皮顶部的泡沫芯材加强件的顶部。该悬垂装置由一根分成6个可以独立加压的气动部分的硅胶管以及7个用来定位管子的剪刀形运动臂组成。根据部件的形状,利用Matlab软件即可生成管子沿铺层表面的最终形状和运动。

Werner介绍说,设计整个系统面临的一大挑战是,确保硅胶管可以让织物的整个表面保持同等的张力,并同时固结,以避免起皱和压痕。管子被开发成一种特殊的形状——他称之为“悬垂的样条”,这样就能确保在织物的宽度上保持同样的张力。

最后,在悬垂过程完成后,就可以准备将此结构放入真空袋中,进行热压罐固化。

FlexProCFK项目的最终成果是,获得了自动悬垂系统的原型样机。已于2021年春季开始的下一个项目名为AutoBLADE,目的是在实际应用中试用该系统。

AutoBLADE:实现浸渍转子叶片的优化制造

由IFW领导的第二个项目,同样获得了欧洲地区发展基金的资助,计划从2021年4月开始,至2022年7月结束,为期18个月。在AutoBLADE项目中,IFW再一次与PuK和IFL展开了合作,同时还吸纳了其他一些行业合作伙伴参与,包括德国M&D Composites Technology公司和德国Schottel Hydro公司(现在是Sustainable Marine Energy公司的一部分)。

“AutoBLADE基本上是FlexProCFK项目的延续。”IFW的助理研究员及AutoBLADE项目中由IFW负责的子项目的领导人Marco Bogenschütz说道。这一次,IFW与水动力和潮汐能系统的制造商Schottel Hydro公司合作,研究如何将其自动化的悬垂系统原型用于长约2.5m、宽约400mm的潮汐涡轮转子叶片的生产之中。M&D Composites Technology公司设计了铝制的叶片模具,该模具配有加热系统,可以改善树脂的浸润和后固化效果(如图1和图2所示)。Bogenschütz表示,该项目的部分目标是,找出在未来项目中尚需改进之处,最终目标是,从铺层速度和部件尺寸方面扩大生产规模,以实现风力涡轮机叶片和其他大型结构的低成本生产。“通过AutoBLADE项目,我们想要找出我们的技术存在的局限性。”他表示。

AutoBLADE项目的一个关键在于系统的铺层速度。Werner表示:“相比FlexProCFK项目,涡轮叶片的形状没那么复杂,因此,在此项目中我们应该能够实现更高的铺层速度。”

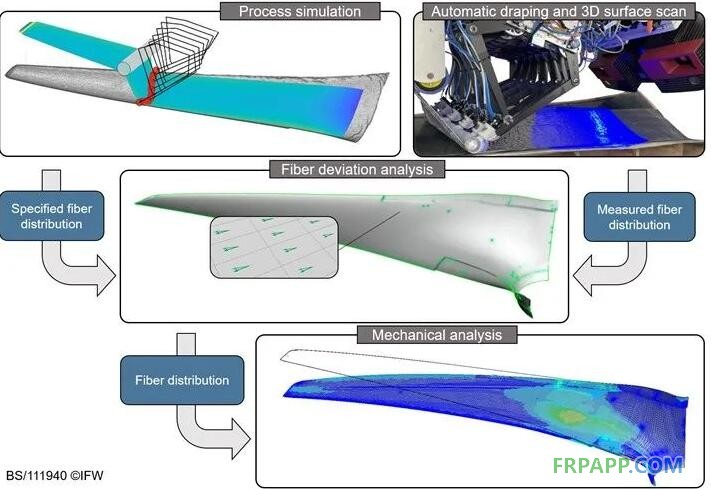

图3 为AutoBLADE项目而开发的工艺在很大程度上是通过过程仿真和分析得到的。针对每一次铺层试验,首先采用Matlab软件进行虚拟仿真,然后在实际铺层中利用一个3D表面扫描仪进行扫描。利用扫描获得的数据,可以计算出铺放在叶片形状上的各层贴片的纤维取向,从而可以确定出实际的纤维角度与设计时假设的纤维角度之间的偏差,然后用有限元仿真来研究纤维角度偏差对转子叶片力学性能的影响(图片来自IFW)

这个新项目需要在此过程中做一些改变,以使IFW 团队展示他们的技术可以实现订制化,比如,鉴于FlexProCFK 项目中的航空示范部件是通过采用热压罐来固化喷涂了树脂的织物预成型件而被制成,因此在AutoBLADE项目中,只有先采用一种粘结剂对干的纤维预成型进行处理后,才能将其铺放到模具中,然后采用真空灌注的方式对其浸渍树脂。Bogenschütz表示,这种变化,解决了FlexProCFK项目团队在自动铺层过程中喷涂液态树脂时遇到的问题。此外,AutoBLADE 项目还在研究对单向和双向非卷曲织物的应用。

Bogenschütz解释说,该项目涉及3个主要部分(如图3所示)。首先,该团队要与合作伙伴一起,描述部件的参数和要求,并确定一种评价方法。“AutoBLADE项目的第一部分基本上是关于如何测量我们铺放的纤维的取向。”Werner解释道。在铺层过程中,利用有限元模型来预测织物的行为,然后在实际的铺层试验中利用一台德国GOM公司的Atos 3D扫描仪来捕获数据,利用这些数据,AutoBLADE项目团队就能计算出已经铺放好的织物中的纤维取向,由此可以确定实际铺层与模型之间是否存在偏差。这种评估方法也将有助于提高铺层质量,这不仅包括形状,还包括纤维结构。

第二,2021年夏季,研究人员们开始自己做悬垂试验:首先根据Schottel Hydro公司提供的部件形状来制作模具,然后使用自动悬垂系统原型进行铺层试验。Bogenschütz表示,目前铺层试验正在进行之中,以用不同的材料样品来测试这项技术,并用粘结剂来将干的纤维织物固定到位。这些材料样品包括拥有不同粘结剂百分含量的单向(0°)、双向(±45°和0°/90°)非卷曲织物。

第三步是,将为成品的转子叶片开发一种优化的生产工艺。

除AutoBLADE项目外,Bogenschütz和Werner还希望能够针对更大型的部件以及其他领域的应用需求,来继续优化和完善这种自动悬垂工艺。

鲁ICP备2021047099号

鲁ICP备2021047099号