由于当今的环保压力,不少复合材料相关都公司面临着比以往更大的压力,需要对使用寿命结束后的制造部件采取回收或再利用的解决方案,包括无废料的生产过程或再利用制造废料的工艺方法。对于复合材料部件来说,回收问题本来就很复杂,因为复合材料部件的制造涉及两种非常不同的材料组合。是否有可能从成品复合材料部件中回收纤维和树脂材料?如果可以,它们表现出什么样的特性,它们可以用来做什么?如果不能,如何回收整个复合材料部件,它们的特性和用途又是什么?

迄今为止,回收复合材料部件和材料的最常见方法是热解(基于火焰)或热解(基于热量)、溶解(基于化学)、水解(基于水)或某种类型的机械加工(切碎或撕碎整个部件以重新使用等)。大多数这些过程的最终产品是机械性能降低的纤维(树脂已被烧毁或化学熔化),适合切碎后作为填料,在无纺布、垫子或注射成型、喷涂应用中再使用。

Longworth公司(前身为英国B&MLongworth公司)是一家承诺采用新方法回收接近原生级的纤维和树脂的公司。该工艺被称为DEECOM,使用高温蒸汽和压力来分离和回收相关材料。经过十年的开发和技术验证,该公司准备在今年推出用于复合材料回收的DEECOM工艺并进行商业化。

发展中的DEECOM工艺:从零件清洁到复合材料回收

自20世纪70年代以来,Longworth已经为聚合物制造行业提供了清洁解决方案。几十年来,从金属制造部件(如不锈钢细网过滤器)中清洗聚合物的主要解决方案是采用三甘醇(TEG)等溶剂。在21世纪初,公司董事长约翰·诺里斯、儿子彼得·诺里斯和Longworth团队意识到,公司清洁系统中使用的许多化学品对客户来说难以妥善处理,如果释放到水源或其他不适当的渠道,可能会造成危险。该公司决定需要有一种方法,在不使用刺激性化学溶剂的情况下,从金属部件上清除固化的聚合物熔体。

Longworth公司在2004年获得专利的工艺被称为DEECOM(意为 "减压"),它是使用高温蒸汽和加压室的组合来清洗钢铁中的聚合物,不使用任何化学品,只使用水和蒸汽能量。

据Longworth公司的主管希尔说,这个过程比预期的效果要好。Longworth原本以为DEECOM能够将一些聚合物从金属上融化,这意味着需要更少的TEG或其他化学品来去除任何剩余的材料。"但它完全清洁了它,而且对钢丝网没有任何损害。"希尔说,"我们开始将DEECOM应用于整个行业,并对结果相当满意。20年来,它给我们带来了竞争优势,客户遍布全球。"

2007年,英国曼彻斯特大学的Peter Millington教授参观了Longworth的工厂,让该公司看到了DEECOM在复合材料回收方面的潜在应用。"Peter Millington教授说:"你们完全忽略了一个事实,那就是这不仅仅是一个清洁解决方案,你实际上是在回收,你正在将聚合物与腔室中的任何其他物质分离。"

于是Longworth公司开始与复合材料行业的领导者和原始设备制造商联系,以评估对该技术的兴趣。2011年,该公司开始与波音公司在美国南卡罗来纳州查尔斯顿的工厂合作,Longworth使用787飞机的碳纤维复合材料机身部分进行了DEECOM技术试验。然后由克莱姆森大学(美国南卡罗来纳州)测试和验证结果。虽然结果尚未公开,但希尔说这是Longworth第一次意识到它的工艺在复合材料回收方面的效果有多好,生产出的最终纤维的机械性能可与原始的航空级碳纤维媲美。

Longworth仍然是复合材料行业的新手,在接下来的几年里,Longworth在内部进行研发,测试和优化其DEECOM工艺版本,专门用于复合材料回收。该公司在2012年申请了DEECOM作为废物回收工艺的专利,这在2017年首次在中国被接受,随后在美国和欧洲等其他地区被接受。

最近,希尔说,Longworth一直在努力进一步验证其工艺的结果,通过英国政府资助的项目以及与大学和研究机构(如英国布里斯托尔国家复合材料中心(NCC))的合作。"当你带着非常创新的东西进入时,当你与已经投资和依赖了几十年的技术对抗时,你需要来自行业的额外验证。"她说,"这不再是一个相信我们话的情况了。"

DEECOM工艺流程

DEECOM系统的第一次迭代被设定为批量处理废物。要回收的部分被送入一个大型压力容器的顶部。饱和蒸汽通过管道进入DEECOM的加热系统,过热到至少400℃(752℉),然后进入压力容器。当过热蒸汽仍然存在时,容器的压力至少比大气压力高0.5巴,并经历多个压缩和减压循环——循环的频率和强度取决于每种材料的特性。在实践中,每次减压都会从纤维中分离出更多的树脂。

树脂,现在是气体或液体,取决于树脂的类型和它对这个过程的反应,然后下降到一个收集区,而纤维则尽可能保持完整,希尔说:"它没有弯曲、损坏或烧毁,它实际上只是被清洗了。它的状态与你把它放进去时完全一样,长度和一切都一样。" 唯一的其他废物输出是通过烟囱排出的蒸汽。如果需要的话,可以捕捉这种蒸汽用于热回收,从而进一步减少该工艺的环境足迹。整个过程的时间取决于特定部件所需的压缩/减压循环次数。

三个关键的工艺参数是温度、压力和时间——而这些参数会因每种材料的组合和被加工的零件或材料的尺寸而改变。"这三个参数的任何组合都会得到非常不同的结果。我们已经发现,即使是一个细小程度的差异也能完全改变结果。"希尔说。

在连续系统中,固化或未固化的部件通过螺杆不断地被送入系统,在那里它们被移过一系列的腔室,按照设定的参数进行压缩和减压。希尔说,对于需要回收大量复合材料废料的回收设施来说,这种更有效的选择将是理想的。该系统被认为能够与传统的热解系统相提并论,同时对环境的影响更小。不需要连续进料能力的生产设施可能更适合于批量选项。

DEECOM工艺通常与材料无关;然而,所有类型的复合材料回收面临的挑战是,该工艺高度依赖于特定树脂和特定部件的化学成分。希尔说:"每当树脂供应商调整一些东西,或改进一种固化剂时,都会改变其加工方式。为了在这个行业内实现完全的循环性,我们需要与树脂生产商合作,接受'为拆卸而设计'的精神,而不是让可持续性和竞争优势发生冲突。"

因为Longworth希望将DEECOM的碳足迹保持在尽可能小的范围内,该公司继续进行改进,以优化工艺,以便仅使用所需的能源和水。希尔解释说:"因为它是一个批处理过程,有时我们不确定它是否在一小时内完成并准备好,或者是否还需要三个小时或其它情况。我们有学术伙伴在做项目,以研究魔法发生在周期的哪个阶段。"如果客户选择使用可再生能源为设备供电,如果客户捕捉并重新利用过程中释放的热量和能量,该过程也可以变得更加可持续。未来的研发将着眼于是否可以使用再利用或淡化的海水。

市场投放和持续研发

通过与全球复合材料行业设备供应商CygnetTexkimp(英国)的新合作,Longworth计划在2022年第二季度开始销售DEECOM设备。将提供三种通用尺寸的批量设备和一个连续设备选项,希尔指出,每个设备最终都会根据客户的需求而有所不同。

该公司预计,该技术对希望回收和再利用自己生产的废料的制造商,以及寻求更清洁、大规模解决方案的复合材料回收商来说,显示出最大的潜力。希尔指出,购买DEECOM系统的一个关键是考虑到再生纤维的用途。例如,在片状模塑料(SMC)中使用切碎的纤维的公司可以在DEECOM的再生碳纤维(rCF)中节省成本。正在进行的生命周期分析(LCA)项目正在执行以确定其他应用程序。

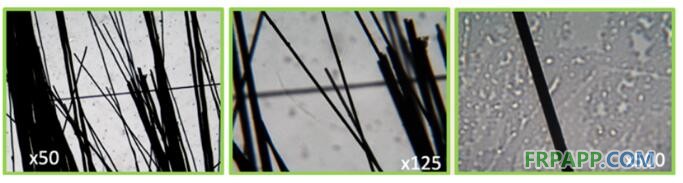

清洁、完整的碳纤维

这些显微镜图像显示,回收的 X 射线片中的碳纤维在 DEECOM 处理后没有残留物

对于回收商来说,DEECOM可以替代热解,也可以与热解同时使用。希尔说,从目前显示的结果来看,Longworth乐观地认为,DEECOM可以帮助纤维在其性能降低之前被重复使用两到三个生命周期。然而,她承认,Longworth的系统只是众多选择中的一个,理想的解决方案可能取决于材料。

此外,Longworth正在寻求与对回收纤维和树脂感兴趣的客户合作。"大多数人不希望我们回收树脂,因为价值在碳中。但我们希望看到的是有人真正对回收树脂感兴趣,因为这给我们带来了真正的循环,这也是创新的重点,"希尔说。与纤维一样,再生树脂的价值将取决于原生树脂的价值,因此,高性能和航空级树脂在初期将最具吸引力。

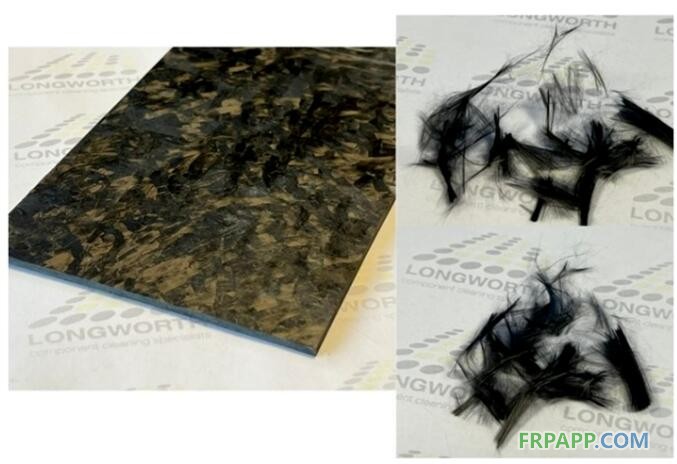

医疗X射线板回收

这些预浸料碳纤维X射线板在通过DEECOM工艺处理之前(左图)和之后(右图)显示,几乎完好无损

同时,Longworth将继续致力于发展DEECOM。例如,该公司参与了多个项目,以了解全部价值并评估再生纤维和树脂的使用情况。"我们知道纤维80-100%干净且不含树脂。我们知道我们可以根据需要保留上浆或去除上浆。我们不知道的是,就商业价值而言,这些用途中哪些是最可行的,哪些是最低碳的,可以作为那些真正不需要使用原生纤维并支付溢价的人的替代品。"

希尔还参与了英国标准协会(BSI,英国伦敦)委员会编写新的标准,以允许英国采用新型回收工艺,因为DEECOM并不直接属于热解、溶解或水解等其他类型的回收。

希尔承认,还有很多工作要做,但她确信DEECOM可以在推进复合材料回收方面发挥作用。她说,"对于复合材料来说,整个行业似乎已经准备好了一些新的创新。整个行业知道它不应该热解所有的东西或填埋所有的东西,也知道世界范围内的碳纤维短缺,并将继续存在。人们对更多的复合材料回收有兴趣,对它有渴望,但它需要在商业上有意义。该行业能够找到稳定的、高质量的回收碳纤维的用途越多,通过减少对原生纤维供应链的压力,它将变得更便宜和更容易获得。对于采用这种技术在现场转化自己的废物的制造商来说,他们将有效地免费获得高品位、稳定的再生原料。这是一个不需要考虑的问题"。

鲁ICP备2021047099号

鲁ICP备2021047099号