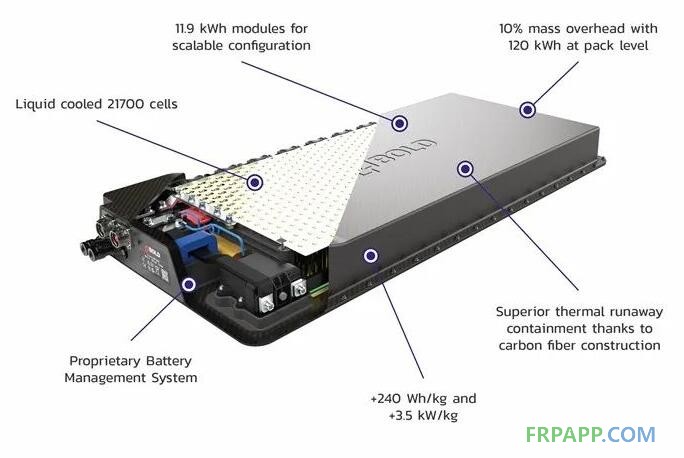

对电池构成最大威胁的是热失控,因此,优化电池壳的热性能至关重要(如图1所示),这不仅可以防止热失控的发生,还能减轻热失控在整个电池包中的传播。

图1 电池壳被用来容纳电池单元,通过设计,还可以使其有助于防止和控制电池的热失控(图片来自Bold Valuable Technology)

当超负荷或超温等缺陷引起电池以高于散热的速率产生热量时,便会产生热失控。升高的温度会导致电池内部发生放热化学反应,这会释放热量,从而进一步加剧放热化学反应。这种连锁反应还会扩散到邻近的电池单元中,这通常会引起火灾和电池的完全损坏,取决于严重程度,还会对车辆造成潜在的破坏。

为防止和控制热失控问题,需要将压缩垫、电池模块壳体和电池壳纳入到电池设计之中。压缩垫置于每个电池单元之间,可以防止一个电池单元的热失控传播到临近的电池单元中。然后,将这些电池单元组合在一起,放入电池模块壳体中,以避免热失控扩散到其他模块。最后,将这些电池模块放入电池壳内,以保护车辆的其余部分免受热失控的影响。

取决于所使用的电池类型、冷却要求、电池模块的分布以及车辆和环境等应用条件,电动汽车电池壳的具体设计、形状和尺寸会有很大的差异,但通常而言,电池模块壳体包括:一个壳底、一个壳底、一个连接内部和外部部件的连接板以及使压力保持均衡或者在热失控期间用于释放气体的排气阀。

材料

用于电池壳的材料要具有高的热性能、良好的力学性能,同时还必须轻质。传统上,铝和钢一直是电池壳的首选材料,因为它们耐热性高且适合大批量的生产。然而,重量高是金属的一大缺点,尤其是用于混合动力和纯电动汽车时,因为对于这类车而言,更轻的汽车重量意味着更高的能量密度和更长的续驶里程。目前,电池重量通常占车辆重量的50%。

另一方面,复合材料提供了轻量化的替代方案,并在很多方面具有超越金属的潜力。但是,由于其高度的复杂性和高成本问题,导致这种材料常常被忽视。最近,西班牙Bold Valuable Technology 公司(以下简称Bold)帮助一家赛车客户开发了一种碳纤维增强聚合物(CFRP)的电池壳,原来的电池壳由铝制成,重6.7 kg,CFRP 替代品则比之前的产品轻91%,仅重616g。

为使电池壳获得必要的热性能和力学性能,采用的材料主要是碳纤维热固性预浸料。碳纤维能为电池壳提供所需的强度和刚度,但需要预先浸渍高级的树脂系统,如环氧树脂。这些预浸料通常需要人工铺层,且固化时间长,还需要热压罐,因此,用预浸料制造电池壳通常限于低产量的生产。

虽然适合汽车应用的典型的工程热塑性树脂如聚酰胺和聚丙烯等能快速成型,从而适用于大批量的生产,但这些材料在高温下的性能有限,因而不适合用于电池壳,而为了达到所需要的力学性能,就必须增大壁厚,这会增加重量。

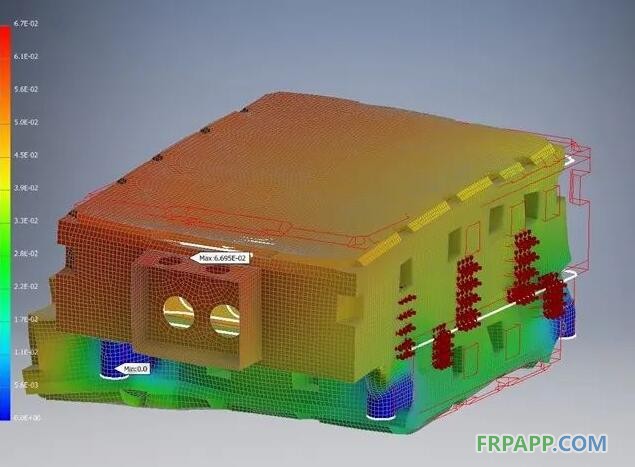

复合材料的其他优势是,能够优化纤维取向,以满足每种电池壳的特定负载要求。因此,在设计过程中,Bold主要利用有限元分析(FEA)来确定纤维取向和所需的铺放层数(如图2所示),以确保电池壳在轻质的同时还具有高强度和高刚性。

图2 Bold采用Hypermesh和Optistruct 软件对用于电池壳的各向异性复合材料进行有限元模拟(图片来自Bold Valuable Technology)

然而,金属的各向同性特性也能为电池壳带来一些好处,通常可将这种优势用于螺栓点附近。在将电池壳的一部分固定到另一部分的地方,可以将通常由铝或钛制成的金属嵌件纳入到层压结构中,以为这些特定的位置提供额外的强度和刚度。

电绝缘性

在开发电池壳时,电绝缘性是另一个需要考虑的因素。碳纤维是导电的,因此可以将玻璃纤维层集成到层压结构中,以使特定的电子元件保持电绝缘。

为了确定所需的层数,Bold测试了多种玻璃纤维样品的介电强度。其他可以使用的材料是Kevlar、Zylon和Dyneema,它们更加轻质,但只适用于常规应用,因为它们的玻璃化转变温度(Tg)要比玻璃纤维的低。针对每一种样品,Bold应用了不同类型的树脂基体,并使它们拥有不同的层数。Bold将样品置于铜板之间并施加电压,然后用材料允许通过的电流量(单位是安培)来测定材料的电阻。这些测试表明,决定介电强度的是树脂的类型而不是纤维的层数。因此,只需要在碳纤维层压结构中铺放几层玻璃纤维,就能有效地确保电池壳具有电绝缘性。

认证

为保证电池和电池壳的热性能,在电池得到认证可以使用之前,必须确保其成功地通过各种安全测试和标准。第一项标准是UN38.8,它能够证明锂电池在运输过程中的安全性。这项标准涉及8项测试,包括高空坠落模拟测试、热性能测试、振动测试、冲击测试、外部短路测试、冲击和挤压测试、过充测试和强制放电测试。此外,还需要根据ECE R100 REV2标准对电池进行认证,按照该标准要求,必须将锂电池安装到用于运输人或货物的4轮电动汽车上进行必要的测试。如果用于航空领域,还必须考虑其他标准,如DO311A和DO160G。

如图3所示,用于电池壳的复合材料需要满足UL94易燃性安全标准,这涉及到几个表面、垂直和水平燃烧测试,在这些测试中,材料要在特定的时间内数次承受一种可控的火焰。一旦将火焰移走,材料会继续燃烧一段时间,烧穿或熔滴的量决定了材料是否达到V0 UL94、V1 UL94或V2 UL94 等级。火焰自动熄灭的速度越快,表明材料的阻燃性越强,阻燃等级也就越高。V0 UL94是最高等级,这种等级的材料能在10s内熄灭,且无熔滴。

图3 满足UL94阻燃标准的测试之一是使材料在特定的时间内遭受火焰燃烧(图片来自Bold Valuable Technology)

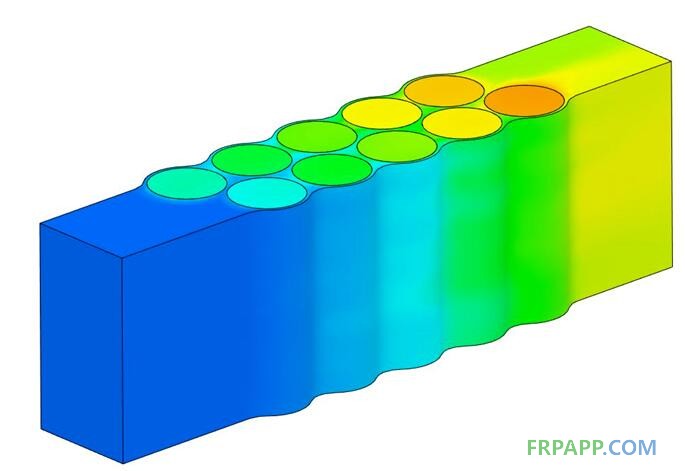

为确保其电池壳符合这些标准,Bold自己进行了全面的测试,包括力学性能测试、介电强度测试、可燃性测试和热失控测试。然而,采用完全制造好的电池壳进行这些测试非常昂贵,因此可用材料样品来代替。为了测试热失控的效果,Bold将单个的电池单元放入一个容器中,并诱发热失控,然后测量从电池单元中排出的气体量,以此计算出由此产生的电池壳必须承受的压力,如图4所示。

图4 模拟电池的受热情况(图片来自Bold Valuable Technology)

每一次测试获得的数据都会反馈给模拟软件,并将这些结果相互关联起来,这使得对材料力学性能和热性能的预测更加准确,从而使工程师在优化复合材料电池壳的层数、层的类型和层厚时更有信心。

最大程度地提高热性能

最大程度地提高电池壳的热性能是一个充满矛盾的挑战。一方面,应使用导热材料,以便电池内部的热量可以散发出去,降低温度,减少热失控的风险。然而,一旦热失控开始,电池壳就需要用耐热材料来隔离热失控,防止在电池包中传播。

正常情况下,从电池单元中提取的热量会被导向冷板,以确保整个电池处于正常的热管理之中。而利用电池单元附近的热界面材料来帮助提取电池的热量并将其导向电池壳而不是附近的电池单元,则有助于在保证热阻的同时平衡这种相互矛盾的导热问题。在电池单元之间放置隔热材料,可以避免热量从一个电池单元传到另一个电池单元。

鲁ICP备2021047099号

鲁ICP备2021047099号