图1. 模具都在制作部件的区域外有较大半径的法兰凸缘,从而可提高层压板刚度并保护其免受边缘冲击

复合材料与金属模具的缺点是随着时间的推移,往往会出现漏气。在制作低温固化、高温使用的层压模具时,情况更是如此。有时它们在进行首件测试时会立即出现漏气,导致制造商拼命封漏气点,(暂时)解决这个问题。不管怎么说,在模具制造后修复漏气是不可取的,随着时间的推移,报废零件和重复维修会导致总制作成本飙升。

怎样才能在前期确保成型的复合材料模具在使用中不发生漏气?要回答这个问题,我们首先需要了解哪些因素会导致模具漏气。以下是一些需要考虑的要点。

工装设计

在模具外围添加大半径法兰可以最大限度地减少制造、脱模和使用过程中发生边缘冲击损坏的可能性。这种方法的好处是增加了模具层压板本身的刚度,允许最小的支撑结构(图1)。在模型或图案设计时就考虑到了法兰和其他成型特征。

材料选择和工艺方法

为了获得最佳效果,预浸材料和其工艺是可取的。要在合理控制树脂含量的情况下制造湿法铺层(或灌注)模具并能够提供间歇性压实步骤(减厚)以避免在铺层过程中出现桥接,这是非常困难的。可以这样做,但生产中出现漏气的风险较高。

虽然经常要求要节省时间,但在层压结构中使用松散织物随着时间的推移可能是有害的,因为它们通常需要额外的树脂来填充纱线和相邻层之间的交接处。它们也更容易在角落或重叠处发生桥接,因为树脂会试图填补开放空间所产生的低压区域。过量的树脂是有问题的,最终会出现微裂纹,在模具层压板内形成漏气通道。建议使用碳纤维面克重≤500克/平方米或玻璃纤维面克重<700克/平方米的斜纹和/或缎面(HS)织物以减少该问题发生。注意:HS织物需要更仔细地检查经面方向以获得真正的对称性。

为达到最佳效果,建议进行多次层压减厚操作。第一层应始终被压实,以便在铺设后续层之前紧贴模具。每次层压减厚的层数取决于模具配置。模具越复杂,就需要更多的层压减厚操作。如果时间(和材料)允许,建议在固化前进行最后一次隔夜层压,以吸去水分和挥发物,并在固化前确保层间压实。

初始低温固化

高反应性低温固化树脂通过在固化过程中最大限度地减少热膨胀系数,使模型和模具层压板之间有良好的尺寸控制。许多预浸材料模具系统最初在65℃左右固化数小时。根据温度策测量系统和模型传热导数,这可能没有足够的时间或温度来推动树脂的固化交联。它看起来可能已固化,但并未完全交联。此阶段的玻璃化树脂在受到冲击或弯曲时极易断裂。延长初始工艺温度下的固化时间,或将温度(初始固化后)提高到80℃,持续几个小时,可以帮助在脱模前提高交联度。之后,建议在高于预期使用温度的情况下进行完全后固化,然后再继续操作。

基体树脂的微裂纹

如果基体树脂受损,最有可能发生在脱模过程中,即用楔子将模具从模型中移除时。这在外露边缘的工具设计中尤其如此,在这种设计中,层压板与楔子表面在一个平面上。在脱模过程中,层压板的局部冲击和弯曲所产生的力量导致每个楔子位置出现严重的扇形微裂纹。热循环(膨胀和收缩)加剧了这种状况,因为微裂缝网络在层压板内富含树脂的区域继续增长,最终导致真空/压力完整性的丧失。因此,在楔形线处有一个半径较大的法兰,可以加强结构的硬度,并尽量减少断裂的机会。

切割或加工边缘

强烈建议不要使用往复锯(曲线锯或锯刀)或高速磨料切割轮来修剪模具层压板的尖锐边缘。往复锯会使边缘产生微裂纹,切割轮会使基体树脂过热,更容易断裂。建议将边缘铺设得尽可能接近最终形状,然后平行于边缘进行手工或砂带打磨,而不是修整。之后,用橡胶边缘保护器覆盖边缘,以保障边缘不受损坏,员工不受伤害(图2)。

图2. 该模具有一个与模具层压板粘合的挤压橡胶球,为模具和操作员提供额外保护。注意模具设计中使用的模制法兰和索引特征

模具层压板上的孔、销、衬套和贯穿物

询问任何做模具维护的工具制造商,他们会告诉你,随着时间的推移,模具孔、销子、衬套和其他穿入或穿过模具层压板的地方会开始漏气。当一个周期又一个周期地使用时,销钉位置、衬套和金属真空管道/硬件位置上的应力都会在相邻的基体树脂中产生微裂纹,最终与微裂纹(漏气)网络连接起来。最好的办法可能是利用模具中的成型特征,为后续修剪和钻孔操作中使用的模具提供零件索引(图3)。

图3. 模制索引的概念,用于将模制件定位到后续的修整和/或钻孔夹具或固定装置上。模制索引也可用于定位和二次粘合配合的零件

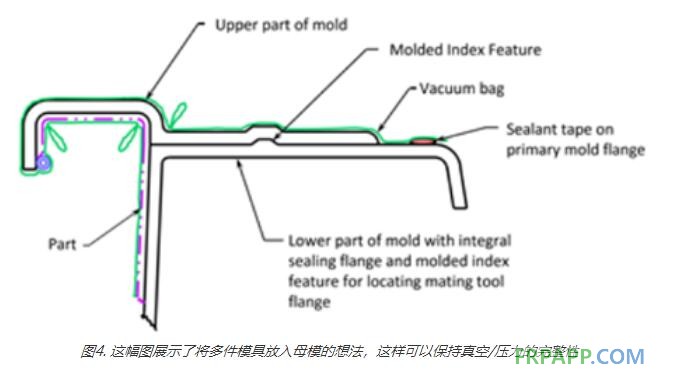

多件式模具

与其用分模线将模具分割成独立的部分以适应负压配置,不如考虑将模具设计成插入 "母体 "模具的部分,以保持整个分模线的真空/压力完整性(图4)。

从后知后觉到先知先觉

在减少或消除复合材料模具的漏气方面还有很多好主意。例如,在20世纪80年代,有在模具层压板设计中使用氟橡胶夹层以减少预浸料高压固化模具的漏气。氟橡胶层在消除漏气方面效果很好,但在层压设计中需要额外考虑,以减少热膨胀效应。重点是,只要有一点知识和一些远见,模具设计者和制造者可以提前采取额外措施,以生产高质量、无泄漏的复合材料模具。在制造复合材料模具时,请记住 "预加工而不是返工 "这句格言。

鲁ICP备2021047099号

鲁ICP备2021047099号