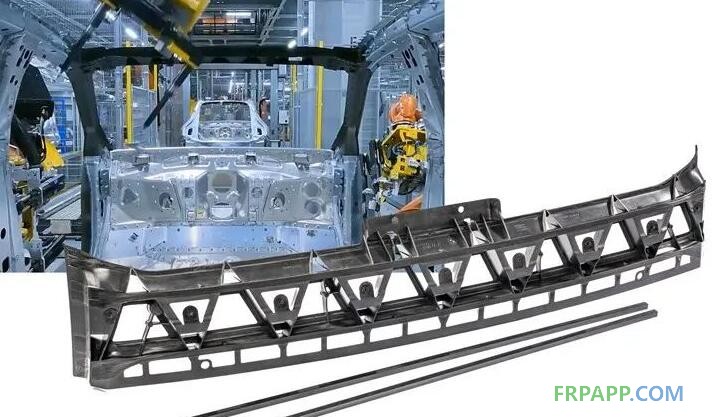

不使用高成本的模具制成的中部底盘车顶框架:采用基于挤出的3D打印技术制成的芯层,结合采用AFP技术铺放的上下表皮层,即制成了中部底盘车顶框架,其强度和刚度能与空心的钢制部件相媲美,但却减轻了40%的质量,减小了50%的横截面,而且还消除了以前的MAI Skelett设计所需要的注射模具成本(图片来自宝马和TUM)

2019年,由德国宝马公司领导的一个名为MAI Skelett 的开发项目,展示了一个复合材料的前挡风玻璃框架,其设计是为了采用单向碳纤维增强热塑性塑料(CFRTP)的拉挤件来取代以前的热固性复合材料技术。在一个75s的两步法工艺中,首先热成型拉挤件,然后对其进行包覆注射成型,由此而生产出的结构车顶部件,性能超过了以前部件的所有要求。2020年,德国西格里碳纤维(SGL Carbon)公司和德国Koller Kunststofftechnik 公司一起,获得了宝马的多年订单,开始为前挡风玻璃和后窗用的框架批量生产碳纤维增强热塑性塑料。

MAI Skelett项目展示的热塑性复合材料的挡风玻璃框架,是对碳纤维的拉挤件(下)进行包覆注射而制成的,该部件被用于宝马iX SUV上

2019年,宝马的工程师们开始与慕尼黑理工大学(TUM)合作,研究如何利用3D打印来降低此类部件的注射成本。多年来,TUM一直在开展各种项目研究,探讨如何将传统的复合材料生产工艺如自动纤维铺放(AFP)与采用连续纤维增强材料的3D打印结合起来。宝马轻量化结构与技术中心的技术开发工程师Franz Maidl解释说:“注射成型用的模具非常昂贵,我们的目标是,获得一种完全能与MAI Skelett技术相媲美的解决方案,但希望用3D打印来大幅降低成本。”

为了对Skelett车顶框架进行下一代的革新,研究人员采用两种不同的3D打印方法以及连续的碳纤维增强热塑性塑料制成了两个不同的示范部件。他们使用选择性激光烧结(SLS)和注射或AFP技术,对MAI Skelett项目示范的前车顶框架作了改进。而本文所介绍的部件,则是将基于挤出的3D 打印与AFP结合起来,用于生产一个位于底盘边框之间B 柱连接处的中间车顶框架。这两个框架都略微弯曲,与底盘框架一起形成一个闭合的箱体结构,提供了必要的刚度和抗扭力。但是,前车顶框架还需要与挡风玻璃以及用于内饰部件的多个附件相配合。

SLS与挤出

由Maidl领导的宝马团队将SLS 和挤出确定为最适合车顶框架的3D打印工艺。SLS是利用激光将粉末材料烧结成由部件的3D CAD 模型定义的固体,比如,意大利CRP Technology公司就采用其添加了碳纤维粉碎料的多个级别的Windform 材料和SLS工艺来制造复合材料的部件。

为了将SLS 工艺与CFRTP材料结合起来,宝马团队采用SLS工艺打印出非常复杂的结构,以形成可以注射或铺放热塑性CFRP材料的空腔。Maidl说:“我们首先打印出这个部件,然后放入CFRP 增强材料,接着放入金属嵌件。” 金属嵌件可用于将车顶框架与周围的结构连接起来。第二个工艺选项是基于机器人的挤出,即塑料颗粒熔化后,安装在机器人手臂上的3D打印头对塑料熔体进行沉积。“这对我们来说更有吸引力,因为它比SLS便宜。”Maidl表示。

“采用挤出技术还可以利用回收材料。” TUM的3D打印研究助理和专家Alexander Matschinski说道, “我们采用了一种注射级别的材料,它比SLS材料便宜10倍。”

Maidl表示,每千克不到5欧元的成本对于SLS而言是不可能的。采用SLS工艺的问题是,虽然可以重复使用从以前的打印中收集而来的粉末,但由于已经被加热过一次, 导致材料会丧失一些特性和可加工性,所以,必须加入至少50%体积比的新粉末。为确保加入的比例正确,还需要投入成本对此进行监控。而采用挤出,只需将以前的材料粉碎后,放入熔体料斗中,即可再次使用。用于该项目的挤出机由德国Hans Weber Maschinenfabrik公司提供。

“挤出还允许我们使用批量生产的材料级别,所以,这是一项非常具有成本效益的工艺。”Matschinski说道,“另一方面的优势是材料的沉积速度高。在大型加工中,最大的材料沉积速度可达2~35 km/h,而其他工艺的加工速度大多局限在1 km/h以内。"

为了生产该项目的示范件,采用TUM的AM Flexbot打印机(由荷兰CEAD公司提供)和由短切碳纤维(CF)增强的一种标准的聚酰胺(PA)配混料(由德国AKRO-PLASTIC公司提供)打印出基本形状,然后采用AFP 技术铺放单向碳纤PA带,以对局部进行加强。这些带材由西格里碳纤维(SGL Carbon)提供。由于打印用的材料和局部加强用的材料使用了相同类型的纤维和基体材料,因而更便于回收。“我们的设计是构建一个夹层结构,即在3D打印的芯层上下铺放AFP表皮层。” Maidl解释道, “这使我们消除了模具成本,帮助我们创造了一个具有经济吸引力的商业案例。”

3D打印的芯层, AFP的表皮层:正弦图案为采用一种挤出的CF/PA配混料3D打印出芯层提供了连续的路径,随后采用AFP将 UD CF/PA带材铺放到芯层的上下表面,从而低成本地创造出一种坚固的结构(图片来自宝马和TUM)

3D打印的芯层

针对部件的芯层,该项目选择了对称的正弦波图案,这是为什么呢?

“最佳图案的选用取决于打印工艺,也取决于下一个工艺步骤以及所要求的整体机械性能。” Matschinski说道,“对于我们的机器人打印机而言,最有效的图案是,要有连续的材料沉积路径。所以,这是一种从头到尾无穷尽的曲线形状,即正弦波,它为采用AFP铺放带材提供了平台。”

“此外,该部件基本上是一个轻微弯曲的梁,一边会产生张力,另一边会产生压力。” Matschinski继续说道,“为了使这些负荷从一边传递到另一边,需要按±45º铺放纤维,我们设计的图案做到了这一点。因此,正弦波变成了剪切网。通过选择曲线半径,就能生成平顺的机器人打印路径。”

“我们采用600 g的材料,打印芯层的时间不到30 min。” Maidl说道,“这非常快。然后我们采用AFP技术,通过向前移动片层来铺放增强材料。接着,在最后一步中加入金属嵌件和板材。” 这些金属嵌件可由机器人或人工放置,也可以用超声波焊接。

工艺拓展和未来的应用

Matschinski 表示,所有的机器人加工都具有极高的可重复性。“但你必须用定义好的形状将打印的部件放进来,以便于纤维铺放。你可以在特定的区域加工这个部件,以获得所需的精度,比如,需要放置嵌件的区域或者需要连接其他部件的区域。这意味着需要将增材制造与减材制造结合起来,而CEAD机器人就是为此而设计的。”

他推测说,更好的商业案例是更快地打印,然后加工成最终的形状,而不是缓慢而精确地打印。“为了与100 kg/h的传统注射成型速度相媲美,最好是以10 kg/h的速度进行打印,只需略微加工表面即可,而不是按诸如1 kg/h的速度进行高精度的打印。”

“答案还取决于哪里需要高精度。”Maidl补充道,“中间车顶框架有两个点要与汽车的金属框架相连。这些点处存在公差问题,而在这些点之间就没有公差问题了。对于前车顶框架,采用SLS工艺和CFRTP材料可以获得较高的精度,这使我们克服了挡风玻璃和内饰附件处的公差问题。” 他解释道,现在,宝马正在努力将基于挤出的3D打印和 AFP 方法应用到更复杂的部件上。

“最终,我们生产出的部件要比空心的钢部件轻40%。” 他说道, “我们还在确保性能极为相似的情况下将中间底盘框架的横截面减小了50%。” Matschinski表示,这只是“3D打印+挤出+AFP“的综合技术所能做到的一个例子。

该研发项目现已结束,宝马团队获得了理想的内部技术就绪指数。“我们对短纤维打印的桁架很感兴趣,并已获准为一个零排放的汽车项目开发一种结构部件。” Maidl介绍说。

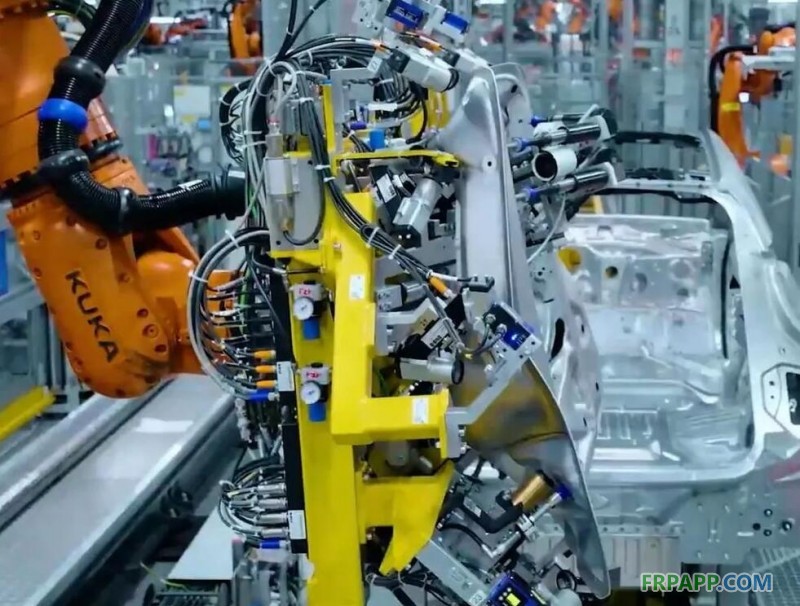

取代金属的机器人夹持器:现在,3D打印与AFP技术的结合已被扩展到为装配机器人制造轻便、坚固的夹持器,以便以更快的速度和更高的精度来拾取大型模块,如车顶和举升门。上图的黄色为金属夹持器,下图的黑色为复合材料的夹持器。这种新方法降低了25%的成本、20%的重量和60% 的碳排放,并缩短了50%的交货时间(图片来自宝马)

“我们也有兴趣将这项技术用于制造机器人用的夹持器。” Maidl表示,“与目前装配生产中用于拾取复合材料车顶的金属夹持器以及安装这些模块的其他金属工具相比,我们提供的解决方案更快、更便宜且更轻。将3D打印与复合材料结合起来,能够制成更坚固、更轻质的夹持器,而且订制这种一次性的装置,其成本更低、交货期更短。对于广泛的应用而言,我们看到了3D打印与连续纤维相结合所带来的减重降本优势及供应链方面的优势,它具有低成本生产高性能部件的潜力。”

鲁ICP备2021047099号

鲁ICP备2021047099号