Marelli开发的一种先进的片材压缩模制悬架(ASMC)悬架转向节,并获得2020年Altair Enlighten Awards的轻量化大奖。

复合材料经常被用于赛车运动和小批量高端、豪华汽车中,而且大多倾向于使用连续碳纤维材料。从2021到2022年,在这两个领域都得到了持续性的增长。对于成本较为敏感的中、高批量生产的车型,复合材料主要通过连续玻璃纤维增强聚合物(GFRP)以及短切纤维模塑复合材料,包括片状模塑料(SMC)车身面板和框架、团状模塑胶(BMC)壳体和支撑结构以及用于保险杠框架、升降门和座椅结构的注塑热塑性塑料等方面的应用持续保持稳步的增长,根据Stratview Research 2019年11月的一份报告,复合材料在汽车中的顶级应用按体积顺序为发动机罩下部件、外部和内部。另一个增长的市场是悬架部件和驱动轴。除板簧外,还包括:

▶用于Ram1500半吨皮卡的混合玻璃纤维复合材料/铝上部控制臂,由Stellantis和一级供应商Iljin Group共同开发;

▶福特汽车公司使用SMC和预浸料开发的后悬架转向节;

▶Marelli开发的高级SMC转向节;

▶Saint Jean Industries公司使用Hexcel的预浸料制成的混合碳纤维/铝悬架转向节;

▶Shape Machining公司在铝上压制成型的碳纤维/环氧树脂悬挂;

▶IFA复合材料公司开发的CFRP平稳杆;

▶Williams Advanced Engineering公司使用回收碳纤维和新开发的RACETRAK工艺,在90秒内成型CFRP叉臂悬挂;

▶拱形、多功能单向(UD)玻璃纤维/环氧树脂前轴“叶片”,包括悬架、防振动/噪音和防侧倾;

▶Dynexa公司开发的CFRP传动轴;

2021宣布的最著名的悬挂结构之一是由Rassini(Piedras Negras,墨西哥)为MY 2021福特F-150皮卡车开发的碳纤维后悬挂系统(上图)。该高负载部件由Rassini使用树脂转移模塑(RTM)制造,用Hexion的EPIKOTE树脂TRAC 06150和EPIKURE固化剂TRAC 0650环氧树脂系统制作的玻璃纤维增强件。根据Hexion发布的信息,EPIKOTE树脂TRAC 06720粘合剂对于织物稳定和织物层的大方向叠层的自动预成型至关重要,并且与快速固化树脂系统完全兼容。

在外观方面,超轻量SMC仍然低于1.0克/立方厘米(g/cc),碳纤维也在取得了很大进展,Polynt Composites、AOC和Teijin Automotive Technologies在过去几年都增加了新的SMC生产线,所有这些都有能力制造碳纤维SMC。

Polynt还将Polynt RECarbon再生纤维SMC引入其产品系列,以及UDCarbon和TXTCarbon化合物,分别采用UD和织物增强材料。这些产品的潜力可以在Magna International和福特汽车公司完成的前副车架开发项目中看到,该项目使用局部增强和共成型的短切碳纤维SMC,以及由碳纤维0°/90°无卷曲织物(NCF)制成的SMC贴片。该SMC结构的副车架必须能够承受大载荷,支撑发动机和底盘部件,包括转向器和支撑车轮的下摆臂。虽然只是一个开发部分,但它实现了82%的零件减量,用两个压缩成型的复合材料部件和六个包覆成型不锈钢插件替换了54个冲压钢零件,同时34%的轻量化。

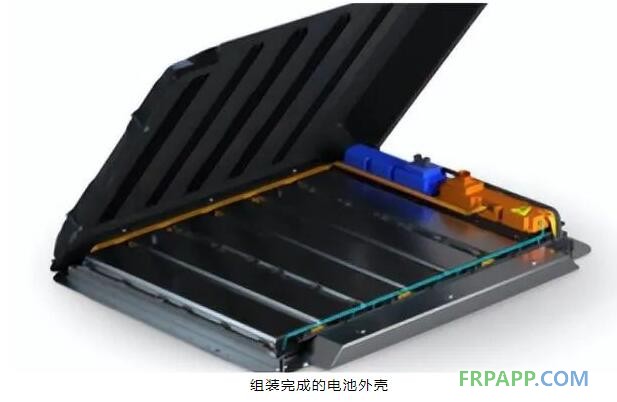

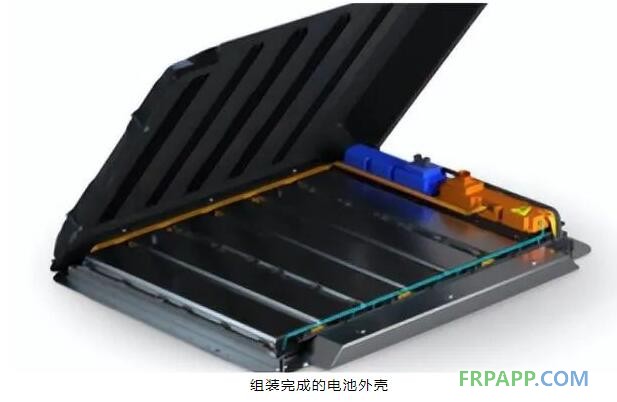

01、电池外壳

汽车复合材料的另一个重要推动力是全球推行的2050年实现零排放,这将促进电动汽车(EV)的开发和生产的大幅度增加。2020年9月,加利福尼亚州宣布,将要求该州销售的所有新乘用车和卡车在2035年前实现无排放。与此同时,欧盟提出了2030年的目标,将新车二氧化碳减排目标设定为37.5%。BloombergNEF先进材料负责人朱莉娅·阿特伍德在IACMI 2020年秋季成员会议上表示,到2025年,电动汽车的平均价格预计将降至内燃机(ICE)汽车的价格以下。她预测,到2037年,全球电动汽车销量将超过ICE汽车,到2050年将达到5000万辆/年。

动力总成技术中范式转变在大规模引入对坚固的电池外壳系统的需求,该系统能够满足严格的机械和冲击要求,以及在电池起火时保护车辆乘员的防火、防烟和毒性性能。此外,由于电池组给车辆增加了很大的重量,因此要求尽可能的减轻外壳的重量。

由于所有这些原因,复合材料在电池外壳应用中被证明是非常有利的,并且这些结构正在为复合材料在地面运输中,诸如汽车、卡车、公共汽车和其他车辆中的使用提供了主要机会。

在2020至2021期间,多家材料供应商、汽车制造商和复合材料制造商宣布了电动汽车用电池外壳解决方案。例如,Evonik Industries(德国埃森)于2021年2月报告称,它正与合作伙伴组成的财团开发一种更轻、更具成本效益的高压电池外壳,使用玻璃纤维增强环氧SMC的电动出行解决方案。整体电池系统概念旨在为汽车行业提供一种更安全、更节能的替代方案,以取代金属或价格更高的碳纤维增强塑料(CFRP)。联合体包括Evonik Industries、Forward Engineering(德国慕尼黑)、电池技术专家LION Smart(德国加兴)、组件制造商Lorenz Kunststofftechnik(德国沃伦霍斯特)、工程服务和业务发展专家Vestaro(慕尼黑,赢创和Forward工程的合资企业)、EV电池外壳和其他汽车结构的全球制造商MINTH(中国嘉兴市)。联合体开发的复合电池外壳概念可用于三种电池规格:65千瓦时(kWh)、85千瓦时和120千瓦时,用于各种车辆尺寸和等级。

在2020至2021期间,多家材料供应商、汽车制造商和复合材料制造商宣布了电动汽车用电池外壳解决方案。例如,Evonik Industries(德国埃森)于2021年2月报告称,它正与合作伙伴组成的财团开发一种更轻、更具成本效益的高压电池外壳,使用玻璃纤维增强环氧SMC的电动出行解决方案。整体电池系统概念旨在为汽车行业提供一种更安全、更节能的替代方案,以取代金属或价格更高的碳纤维增强塑料(CFRP)。联合体包括Evonik Industries、Forward Engineering(德国慕尼黑)、电池技术专家LION Smart(德国加兴)、组件制造商Lorenz Kunststofftechnik(德国沃伦霍斯特)、工程服务和业务发展专家Vestaro(慕尼黑,赢创和Forward工程的合资企业)、EV电池外壳和其他汽车结构的全球制造商MINTH(中国嘉兴市)。联合体开发的复合电池外壳概念可用于三种电池规格:65千瓦时(kWh)、85千瓦时和120千瓦时,用于各种车辆尺寸和等级。

2020年,IDI Composites International(美国印第安纳州诺布尔斯维尔)推出了FLAMEVEX,这是一个新的纤维增强材料和树脂家族,专门用于制造电动汽车和新能源汽车(NEV)市场的电池外壳系统。

FLAMEVEX系列产品包括短切玻璃纤维与不饱和聚酯(UPR)或UPR与乙烯基酯的组合,已通过严格的中国标准GB/T31467.3测试(电动汽车用锂离子动力蓄电池包和系统安全性要求与测试方法)。IDI表示,FLAMEVEX为设计师提供了一种坚固、轻便、经济高效的替代材料,以取代传统上用于封装电动汽车和新能源汽车电池组的钢和铝材料。

2021年8月,德国专业化学品公司Lanxess和韩国汽车零部件公司INFAC宣布联合开发一种电池外壳。INFAC专门从事汽车控制电缆、执行器、天线和电池组,它使用Lanxess的Durethan BKV30FN04,以满足严格的机械和化学性能要求。无卤阻燃玻璃纤维增强聚酰胺6(PA6)材料具有优化的阻燃和电气性能。Lanxess指出,该材料具有高度可加工性,能够集成外壳组件所需的复杂功能,从而减少零件数量,简化组装过程,减轻重量。2021年,该外壳已在韩国OEM批量生产用于某电动汽车上。

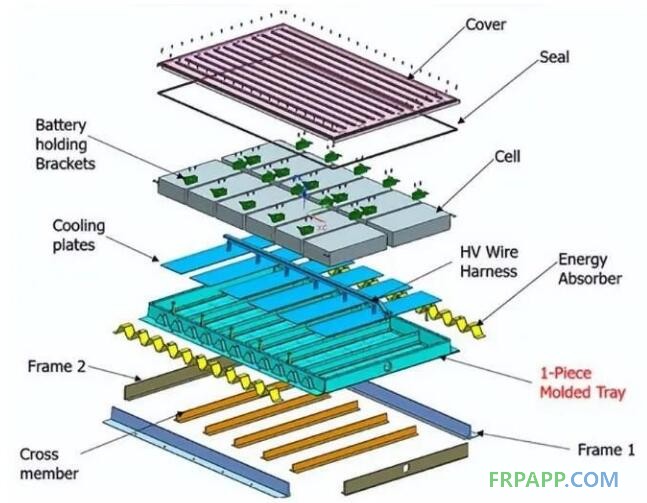

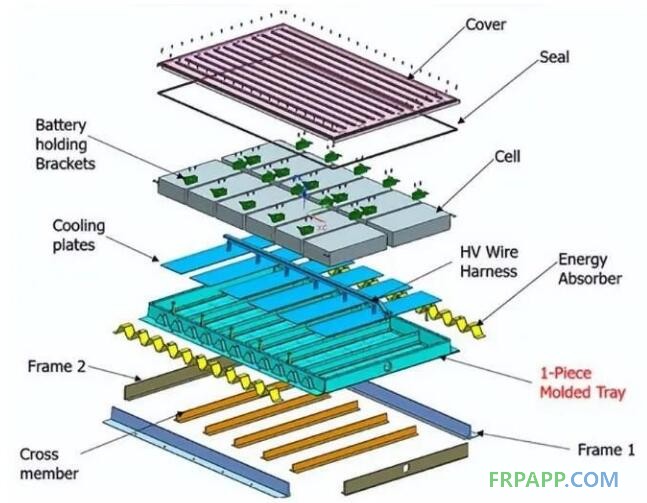

CSP的多材料电池外壳展示了包括组装,以多种材料生产电池外壳所需的所有组件的能力许多复合电池外壳通常使用金属底座,电池单元安装在金属底座上,顶部用复合材料的电池盖。2020年末,帝人汽车技术公司(前身为美国密歇根州奥本山大陆结构塑料公司)和母公司帝人有限公司(日本东京)宣布开发全套多材料电池外壳,在下托盘和上盖中使用复合材料。帝人汽车技术公司执行董事休·福兰表示:“作为我们新的高级技术中心的初始项目之一,我们用生产模具钢(P-20)设计和制造模具工具,然后我们开始制定不同的材料和独特的工艺,不仅增强模具,还增强零件本身。”。“我们一直在进行广泛的测试。我们在日本的GH Craft进行了自己的碰撞测试,因此我们对不同的车架进行了评估,并对箱体设计进行了一些修改,包括增加一些筋骨以增加更多的结构。”

帝人还与供应商合作开发了不同的预制件和玻璃纤维材料,以添加到箱体中,电池供应商也能够测试整个外壳的热失控要求,并在负载下进行评估。除电池外,外壳本身至少包括三个结构部件:相对较薄的复合材料顶盖、较厚且更具结构的复合材料底托盘和金属梯形框架,以在箱体内部为电池提供额外支撑。帝人还开发了一种吸能结构泡沫内部框架,可用于更高的碰撞保护。

同样在2020年末,TRB Lightweight Structures(英国亨廷顿TRB)在美国肯塔基州启动了电动客车复合电池外壳生产工厂。此外,TRB与美国丰田通商(美国纽约州)合资使用碳纤维预浸料,通过自动切割和压缩成型,每11分钟生产一个外壳,每年生产多达40000个电池外壳。

02、碳纤维轮毂

第一个完全商业化用于汽车工业的碳纤维轮毂是由carbon Revolution(澳大利亚)生产的,于2008年推向市场。2015年,carbon Involution为福特野马谢尔比GT350R推出了碳纤维轮毂。然而,这些车轮每台售价15000美元,并不适合批量生产车辆。从那时起,各种汽车复合材料制造商一直在追求材料和工艺接合,以使碳纤维车轮在成本和性能上与锻造和铸造铝车轮能够竞争。

2021年8月,Bucci Composites SpA(意大利)宣布为英国汽车制造商Bentley的Bentayga SUV开发22英寸全碳纤维轮毂。据说是迄今为止制造的最大的全碳纤维轮毂,它是通过高压RTM(HP-RTM)制造的,每个车轮可减轻6公斤的重量。Bucci Composites表示,更轻的车轮可减少转动惯量,这意味着可以得到更大的加速度、更短的制动距离和更好的车辆操控性。

2021秋季,在美国德克萨斯州达拉斯举行的CAMX 2021贸易展上,越野车、赛车和售后汽车轮毂的设计师和制造商Vision Wheel(美国阿拉巴马州)推出了其最新的碳纤维轮毂,该轮毂是与IDI Composites International和复合材料编织公司A&P Technology(美国俄亥俄州)合作开发的。Vision Wheel碳纤维轮毂采用IDI的Ultrium U660(一种基于碳纤维的复合材料)制造,辐条采用A&P提供的编织预制件制造,整个车轮通过压模成型工艺完成。

03、更高的产量和持续性

尽管市场正在从内燃机(ICE)汽车逐步转向电动汽车,但内燃机汽车的生产完全停止还需要十多年的时间。与此同时,汽车制造商仍然在继续寻找提高汽车效率的方法。这意味着复合材料必须提供极具吸引力的价值,以激励汽车制造商放弃传统(和更熟悉的)材料和工艺。2021的各种公告表明,原始设备制造商和供应链似乎认为复合材料的应用前景广阔。

2021年10月,由英国政府资助的研究项目-TUCANA、AOC AG(瑞士)和Astar(西班牙)宣布开发一种基于Daron聚氨酯混合技术的新型SMC,该技术能够在工业规模上生产具有环氧树脂CF-SMC机械性能的短切碳纤维模塑件,以及具备UPR和乙烯基酯树脂SMC的制造容易性。CF-SMC共同支持开发具有低密度、E-coat能力和低排放的汽车结构零部件,同时保持复合材料典型的设计灵活性。它还将与Zoltek(美国密苏里州)的低成本分束纤维结合使用。

同样是在10月,Carbon Truck&Trailer GmbH(德国)宣布安装iPul拉挤系统(如上图),用于生产客车、小型卡车和移动房屋等车辆的高负载部件轻型碳纤维增强塑料型材系列。新的拉挤系统由Pultrex(英国劳福德KraussMaffei子公司)交付,并根据Carbon TT的要求量身定制,每年为大约70000辆汽车底盘型材零件。

2019年雪佛兰为Silverado皮卡设计开发了热塑性复合材料/金属保险杠支架。与标准相比,这对注塑混合动力支架的质量降低了2.5千克/辆。由于质量分解效应,较轻的保险杠拐角使得保险杠安装支架和其他部件的尺寸减小,因此前保险杠系统的总质量比即将推出的车型减少了7.3千克。

Advanced Composites Products & Technology Inc.(ACPT)公司宣布将开发新技术以加速碳纤维复合材料在汽车驱动轴上的应用。ACPT表示,增加传动轴产量的原因是需求增加,这是由于碳纤维传动轴与金属传动轴相比具有独特的混合性能,如更高的扭矩能力、更高的转速能力、更好的可靠性、更轻的重量,由于在高冲击时倾向于分解成相对无害的碳纤维,并且降低了噪音、振动和不平顺性(NVH),从而提高了安全性。ACPT从Roth Composite Machinery(德国)引进了一种具有多个缠绕架的双轴自动纤维缠绕系统,而且采用由Globe Machine Manufacturing公司(美国华盛顿州)设计的半自动芯轴处理系统。

鲁ICP备2021047099号

鲁ICP备2021047099号