氢氧化铝[Al(OH)3]具有阻燃、消烟和填充等功能,并且其燃烧时无二次污染,而且具有吸热量大、价格低和来源广等优点,因而已广泛应用于有机硅电子灌封胶等材料中。

近年来,随着电子电器材料向着小型化、集成化、超薄化、高性能化和高可靠性等方向发展,人们对电子灌封胶的性能要求也越来越高(如良好的耐高低温性、耐高剪切力性、流动性、力学性能、电绝缘性、导热性和阻燃性等)。

硅橡胶可在宽温度范围内长期保持弹性,并且可常温硫化或热硫化,而且硫化时具有不吸热、不放热、电气性和化学稳定性俱佳等特点,因而是电子灌封胶的首选基体。然而,典型的未改性硅橡胶阻燃性较差,即使以超细二氧化硅和碳酸钙作为填料时,其阻燃性仍然较差(100%完全燃烧)。因此,以硅橡胶作为电子灌封胶的基体,必须外加阻燃剂。

本研究以端乙烯基硅油为基胶、含氢硅油为交联剂、Al(OH)3或Al(OH)3/铂络合物为阻燃剂,制备阻燃型有机硅电子灌封胶。通过探讨不同类型的阻燃剂及其含量对灌封胶性能的影响,优选出制备灌封胶的工艺条件,以期为该领域的后期研究封胶的工艺条件,以期为该领域的后期研究。

在其他条件保持不变的前提下,Al(OH)3的粒径对灌封胶性能的影响,当Al(OH)3含量相同时,Al(OH)3粒径越小,灌封胶的LOI越高,说明其阻燃性能越好。这是由于Al(OH)3的粒径越小,说明其比表面积越大,故相同含量Al(OH)3可与硅橡胶接触的概率也就越多,灌封胶燃烧时形成的炭层更加致密(即更有利于阻隔热量和O2的入侵,防止可燃性气体的扩散),阻燃效果更好。

1、电子灌封胶发展趋势

随着电子工业的飞速发展,很多电子电器产品中需要使用灌封胶。灌封胶用于电子元器件的粘接、密封、灌封和涂覆保护等,不仅可以起到防潮、防尘、防腐蚀、防震、阻燃的作用,并能提高长久性能和稳定参数,有利于器件的小型化、轻量化和整体性。

目前市场上常用的灌封胶包括有机硅灌封胶、环氧灌封胶、聚氨酯灌封胶。其中有机硅灌封胶由于其黏度低,具有优异的返修能力,可快捷方便地将密封后的元器件取出修理和更换。同时具有优异的抗冷热冲击能力,适合灌封各种在恶劣环境下工作的电子元器件。但其价格高、附着力稍差,容易引起催化剂中毒而造成不固化等问题,限制了其使用。环氧灌封胶具有优异的耐高温性能和绝缘性能,操作简单,固化前后性能稳定,对多种金属底材和多孔底材具有优异的附着力。但环氧灌封胶的抗冷热冲击性能差,受到冷热冲击后容易产生裂缝,导致水汽从裂缝中渗入到电子元器件内,防潮能力差,并且固化后胶体硬度较高且脆,容易损伤电子元器件,因此环氧灌封胶主要适用在对环境及力学性能没有特殊要求的电子元器件上。聚氨酯灌封胶具有优异的耐低温能力,可通过调节催化剂的种类和添加量调节固化速率,且不会影响其使用性能。通过调控聚氨酯的结构可得到不同性能的聚氨酯灌封胶,具有广阔的应用市场。

高分子材料具有易燃的性质,因此对高分子材料阻燃的要求越来越高。传统的聚氨酯灌封胶一般采用在体系中引入卤素实现阻燃。鉴于目前的环保要求,无卤阻燃的聚氨酯灌封胶是未来发展的方向。本研究选用聚己内酯二元醇、聚己内酯三元醇、蓖麻油、消泡剂、除水剂、无卤阻燃填料调配出聚氨酯灌封胶的a组份。利用异 酸酯类的固化剂和环氧稀释剂(聚 二缩水甘油醚)配合使用调配出聚氨酯灌封胶的b组份,制备出双组份无卤阻燃柔性聚氨酯灌封胶,以期应用在照明电器的元器件上。

2、原料选择

1 配方中原材料的选择

树脂的选择

聚氨酯灌封产品要求旋转黏度一般不超过30 000 cp,使产品保持良好的渗透性和消泡性,并且要求树脂的疏水性较好,防止反应时因吸水而产生气泡。

试验发现公司现用的蓖麻油和桐油能够满足黏度的要求,但在使用的过程中发现桐油做出来的产品黏度不稳定,并且出现浮油的问题,所以选择主体树脂为含有***的蓖麻油。同时在试验中发现,环氧稀释剂体系的消泡性能较好,因此添加部分环氧稀释剂来改善黏度和消泡性。

2 粉体的选择

粉体选择的主要原则是保证阻燃、黏度和消泡性能,同时兼顾成本。在以前的配方体系中,通常利用含卤的阻燃环氧和氢氧化铝来实现阻燃。为了达到环保的要求,本研究利用含磷的阻燃树脂和氧化铝,实现了无卤阻燃,聚氨酯灌封胶(116p)的阻燃性试验等级为v-0。

3 固化剂的选择

从硬度变化率可以看到,116p 聚氨酯胶老化后的硬度变化率小于5%,说明116p 聚氨酯胶硬度低,且老化对硬度影响很小,在使用过程中对工件的保护比较好,不会出现由于老化后硬度变化率较大导致工件破损的问题。? 作为灌封产品,要求灌封后消泡性能要好,表面光滑无气泡,试验尝试了多种消泡剂,

如keperpol-7、68(hgb-5168)、byk a555、byk-a530、tsa750。通过实验发现,68(hgb-5168) 和byka555 配合使用的效果更好,表面和内部都完全没有气泡。

聚氨酯灌封胶的ft-ir表征与分析

聚氨酯胶的红外光谱在1 594 cm-1处出现了新的吸收峰,这是酰胺键的特征吸收峰,说明醇中的-oh 已经和-nco 反应,生成了******酯链节。同时聚氨酯胶在3 450 cm-1处的-oh峰仍然存在,说明在该氨酯体系中-oh是过量的。体系中稍有过量的-oh为该聚氨酯胶提供了良好的粘结性能。

聚氨酯灌封胶的韧性和粘结性

将a组份和b组份按照5∶1 混合,混合均匀后将胶灌在工件中,常温固化48 小时后进行高低温冲击测试,以100 ℃/1 h -30 ℃/1 h 为一个周期,连续100 周期(共200小时),该聚氨酯胶经过冷热冲击(100周期)后,胶和盒子之间粘结很好,没有出现开裂,富明聚氨酯胶在再次循环时出现了开裂,说明本研究制备的聚氨酯胶韧性和粘结性都很好。

聚氨酯胶用做灌封时对黏度有一定的要求,经实验发现,旋转黏度低于10 000 cp 时,胶在储存的过程中会出现严重的沉底现象(3~5 cm),并且在灌封的过程中,由于工件之间的缝隙,会出现漏胶的情况,清理漏胶将会降低生产效率。而旋转黏度高于30 000 cp,则会影响胶的渗透性和消泡性,因此确定产品的黏度范围为17 000~25 000 cp。取样跟踪了批量化产品在50 ℃储存中的黏度变化,

当催化剂的用量在0.04%~0.06%时***,a和b组份在25 ℃下混合的凝胶时间为60~70 min,a和b组份预热到50 ℃后混合的凝胶时间为45~60 min,该固化速度可以满足产品的使用要求,并且固化后和老化后的硬度都可以满足使用要求。

结论:

(1)选用聚己内酯二元醇、聚己内酯三元醇和蓖麻油作为聚氨酯灌封胶的a组份,固化剂和稀释剂配合使用作为b组份,制备了双组份的聚氨酯灌封胶。采用含磷阻燃树脂和阻燃填料实现了无卤阻燃,达到了环保的要求。

(2)通过实验优选出合适的树脂、粉体、固化剂和消泡剂,并对固化速度和调胶工艺进行了优化。

(3)该聚氨酯胶具有优异的性能,包括黏度低、气味小、固化速度快、储存稳定性好和硬度变化率小,同时该胶灌封固化后具有很好的韧性和粘结性,对灌封工件有较好保护作用。

(4)采用分步放料的工艺,有利于控制黏度,并且操作简单,提高了生产效率。

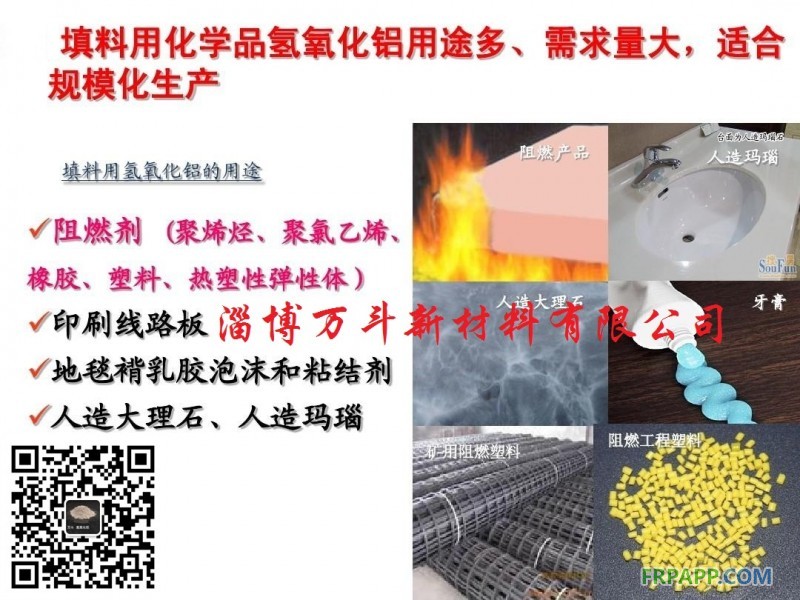

氢氧化铝呈白色粉末状,相对密度2.42,莫氏硬度3 .0。它具有无毒、无味、分散性好、白度高、含铁量低等特点,氢氧化铝的用途非常广泛,其用途表现在以下几个方面:人造大理石填料;氯乙烯糊、环氧树脂、不饱和聚酯树脂以及其他塑料制品的阻燃填料;催化剂和催化剂载体;牙膏填料;造纸填料及涂覆剂;集成电路及光学用高纯玻璃特殊填料和高纯铝盐填料及纤维后加工助剂;电子电器灌封胶,环氧树脂浇注料、塑封料,LED封装料,电器开关,电线电缆料,发泡材料,高性能黏合剂,涂料,防火板材,人造石,人造革,聚氨酯,聚酰胺,聚烯烃,不饱和聚酯树脂,合成橡胶等各种功能性高分子制品。等等。

氢氧化铝又称三水合氧化铝,简称ATH,经超细化后广泛用作合成材料的环保无卤阻燃剂,能与各种有机阻燃剂配合使用产生协效作用,提高材料的阻燃性能及物理机械强度。ATH受热脱水分解,吸热量达1967.2J/kg,能有效抑制聚合物的升温和热降解。ATH分解释出大量水蒸气能稀释可燃气体,抑制燃烧蔓延。氢氧化铝紧密堆积的双层晶体结构能捕捉引发聚合物燃烧的羟基自由基,断绝连锁反应。ATH脱水后在聚合物表面形成耐高温致密Al2O3保护膜,隔绝空气防止火焰蔓延。耐高温致密Al2O3保护膜还能促进聚合物碳化,吸附固体颗粒,抑制浓烟产生。

氢氧化铝阻燃剂是目前世界上用量广泛的无机阻燃剂之一,它具有阻燃、消烟、填充三大功能,在燃烧时无二次污染,热解时不产生有毒和有腐蚀性的气体、并吸热和放出水蒸汽,具有阻燃自熄性能。它不但在聚烯烃中分散性好,且易于与其他添加物质产生阻燃协同效应,另外由于结晶水的存在,还可使聚合物制品赋予抗静电功能,同时使高分子聚合物的强度和韧性等性质得到改善和提高。

产品特点:

1.氢氧化铝为优异的阻燃抑烟性能——受热脱水分解,脱水后在可燃物表面生成A1203保护膜隔绝氧气,使可燃性气体和氧气的浓度下降,有效抑制聚合物的升温和热降解,通过吸附作用抑制烟气的产生,使之碳化而不易产生可燃性挥发物,阻止燃烧,适用于加工成型温度低于200℃的复合材料。

2.氢氧化铝具有良好的绝缘性能——流态化提纯工艺大大降低了铁钠钾等杂质离子的含量。

3.高白度的氢氧化铝——不干扰复合材料制品染色。

4. 低铁的氢氧化铝——含量低于双零五(即0.005%)以下。

常规产品技术参数应用参考:

氢氧化铝阻燃剂使用指导:

1. 单独使用应根据制品的性能要求进行选择,粒径与复合材料性能密切相关,粒径越小,表面细腻度越好,增强效果越显著,但共混时黏度也越大,请细心调整配方以平衡各项性能。

2. 选用不同粒径混杂填充,在适当的比例下能在高分子体系内形成致密填充,提高阻燃效果。合理的复配体系能避免填料沉降或上浮,同时降低等量填充下树脂共混物的黏度,有利剪切分散。

3. 氢氧化铝阻燃剂经超细化后由于比表面积增大,易团聚,与聚合物的相容性差,难以均匀分散,影响复合材料的加工性能。疏水型氢氧化铝与高分子的界面相容性良好,表面的包覆层能跟基材树脂的基团产生键合反应,降低共混物黏度,消除界面应力集中,改善复合材料力学性能。

注意事项:贮存:

氢氧化铝阻燃剂应存放于阴凉、干燥和通风处,防止地面潮气,避免靠近高温热源。运输:本品为非危险品,在运输过程中要防水防潮,搬运时轻装轻卸,防止包装破损。不可与其它酸性、碱性物质混装混存。在环境相对湿度超过80%时,避免暴露于空气中,必要时烘烤后(110℃)再使用。使用后应做好密封防潮措施,建议包装拆封后当次使用完毕。

产品包装:40Kg/袋 、25Kg/袋 。20Kg/袋(内塑外编)或者吨包(可根据客户要求包装)。

注:

1、氧化铝含量为100%减去杂质和灼减的实际含量;

2、表中化学成份按110℃±5℃下烘干2小时的干基计算;

3、表中杂质成份按GB/T 8170处理。

鲁ICP备2021047099号

鲁ICP备2021047099号