GB8237-87 玻璃钢用不饱和聚酯树脂

GB/T18370-2001 玻璃纤维无捻粗纱布

GB/T18369-2001 玻璃纤维无捻粗纱

GB17470-98 玻璃纤维短切原丝毡

HG/T20696-1999 玻璃钢化工设备设计规定

HG/T3983-2007 耐化学腐蚀现场缠绕玻璃钢大型容器

检验检测方法:

GB3845-83 《纤维增强塑料巴柯尔硬度试验方法》

GB2576-81 《玻璃纤维增强塑料不可溶分含量试验方法》

GB2577-81 《玻璃纤维增强塑料树脂含量试验方法》

GB1463-78 《玻璃钢比重试验方法》

GB1447-83 《玻璃纤维增强塑料拉伸性能试验方法》

GB1449-83 《玻璃纤维增强塑料弯曲性能试验方法》

GB7193.6-87 《不饱和聚酯树脂25℃凝胶时间测试方法》

工艺设计

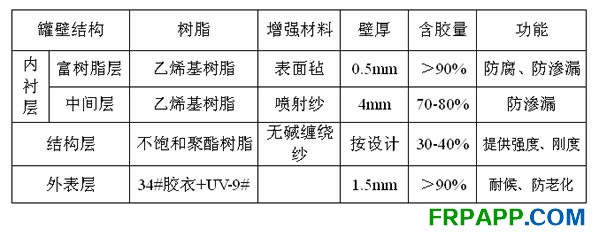

合理的铺层结构是玻璃钢强度性能、耐腐蚀性能的良好保证。正确的成型方法是玻璃钢设备有更完美的耐腐蚀能力和强度承载能力。为使设备能够满足用户要求我们生产的设备从内向外由内衬层、结构层、外表层三层组成,其中内衬层由富树脂层、中间层组成。

富树脂层

此层为耐腐蚀层,它的作用是防腐蚀、防渗漏;材料由树脂胶衣和表面毡组成,采用耐腐蚀树脂,树脂含量大于90%,厚度为0.5mm,此层的选材直接影响到设备的使用寿命,所以此层我们选用乙烯基树脂。

中间层

此层为防渗层,采用短切纤维和耐腐蚀树脂,喷射成型工艺,树脂含量为70-80%。厚度不小于4mm,该层可有效防止内表面层微细裂纹向外扩展,并提高内衬的抗内压失效能力,起到了双层保护的作用。

结构层

该层对内表层和次内层起加强作用,抵抗罐体所受外界荷载,保证罐体刚度和强度,树脂采用具有良好机械性能的邻苯类不饱和聚酯树脂,树脂含量为30%-40%,厚度根据设备受力情况通过合理、科学的计算确定。在该层的制作中采用由无碱无捻缠绕粗纱浸润结构层树脂后采用螺旋和环向相结合的方法缠绕成型,有效防止环向裂纹的产生。采用此工艺成型的玻璃钢制品具有强度和刚度高、力学性能好等特点,并且可以根据设备不同的使用环境调整缠绕角度,可设计性好,产品质量高而稳定。

外表层

由于多数设备安装在室外,长期工作下玻璃钢材质表面势必会由于光氧、气候、湿热的作用引起有面老化,树脂失去光泽、纤维裸露,影响外观及表面强度。针对此现象,采取的设计措施是所有玻璃钢设备制作完毕后,均在表面喷涂一层加入UV-9型紫外线吸收剂的34#胶衣树脂。有效地提高设备的抗老化性,树脂含量>90%,厚度1.5mm。

罐壁结构说明:

结构设计

由于贮罐的容积较大,地震波引起的贮液晃动对罐壁的横向压力不可忽略,也应该对该横向力产生的罐体环向和轴向的强度破坏和失稳进行较核。

对于顶封头与筒身的对接的强度和耐腐蚀性能的保证,采用“内封防腐,外封缠绕加强”的方案,这样在接缝处采用筒身整体缠绕加强,可以使此处的抗内压和抗弯曲性能与筒身缠绕层保持一致,实践证明这种方这种方案是可靠、有效的。

承插加强罐底结构。罐底为一整体。贮罐封底直接在基础上糊制,贮罐封底与基础结合成一整体,大大提高了罐底的强度及刚度,而且罐底不需垫砂,根本上避免了传统罐底形式由于罐氏砂流失而造成底部疲劳破坏,罐筒体与底封头承插加强结构,使罐体稳定性增强,罐拐角受力结构改变,安全性增加。罐底施工后不脱模,不移位,避免了罐底运输吊装移位过程中的损坏。

由于贮罐直径大,当贮罐内部充满贮液时贮罐筒体将产生较大的环向应变(变形),因此在贮罐壁厚满足要求的前提下,增加筒身加强筋来进行抗变形设计(加强贮罐的刚性)。

由于贮罐直径较大,所以贮罐封头的刚度与强度是至关重要的。

采取的措施是: 1、合理的厚度设计避免封头自重引起下坠; 2、根据受力分析封头设计加强筋。 3、罐体接管开孔外补强,内封口,并设合理的角式支撑保证强度。

鲁ICP备2021047099号

鲁ICP备2021047099号