①模压料预热目的

提高物料流动性,可预压成型,便于装模;

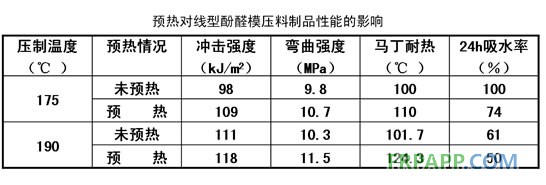

去除物料中大部分的水分和挥发物,提高制品性能;

降低模压压力,减少对型腔的磨损,延长模具的使用寿命;

②模具预热目的

模具温度与物料预热温度基本相同,因此两者之间不会产生温度差;

降低模压压力,减少对型腔的磨损,延长模具的使用寿命;

缩短固化周期,提高生产效率。

③模压料的计量

物料量直接影响制品的尺寸精度,量过多,模具无法闭合,制品增厚;量过少,可能无法压制出所要求的形状或制品不致密。

目前对模压料的计量普遍的做法是预先对模具尺寸进行粗略的估算,然后通过试压,通过性能试验考核,找出相对合适的装料量。

装料量等于模压料制品的密度×制品的体积,再加上3-5%的挥发物、毛刺等损耗。

制品的体积粗略估算法:

A、形状、尺寸简化法:将复杂形状的制品凭经验简化成一系列的标准几何形状,同时将尺寸也作相应变更后再进行计算。

B、密度比较法:当模压料制品有相对应的金属或其它材料零件时。

C 、铸型比较法

先在成型制品的金属模具中,用树脂、石蜡等铸型材料,铸成制品形状并称其质量,再按铸型材料的质量及密度与模压料密度比较,求出模压料制品质量。

④ 排气

在模具闭合后,再将模具开启一段时间,以排除模内的空气、水气及挥发物。排气一定要在物料尚未塑化时完成。排气可以缩短固化时间,提高制品的力学性能和电性能。

⑤ 保压时间

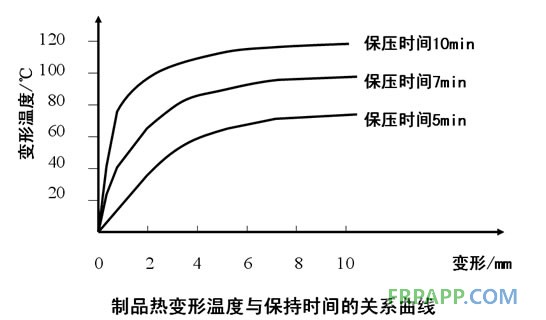

树脂在模内固化的过程始终处于高温高压之下,从开始升温、加压到固化至降温、降压所需要的时间或称为保持温度和压力的时间。

根据树脂性能制定适当的保压时间,过长过短均不适宜。过长,延长生产周期,使树脂交联过大,导致物料收缩过大,密度增加,树脂与填料间产生内应力,严重时会使制品破裂;过短,导致树脂固化不完全,降低制品性能,同时制品在脱模后会继续收缩而出现翘曲现象。

⑥后处理目的

保证制品固化完全;

消除制品的热应力;

鲁ICP备2021047099号

鲁ICP备2021047099号