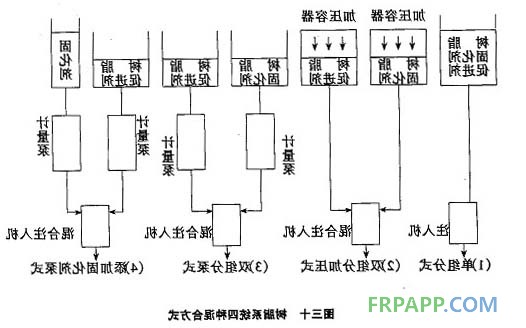

RTM用的树脂料有四种注入法:

(1)位差注入法。树脂和模腔里都是一个大气压,靠位差的重力将树脂注入模腔。此法用于树脂粘度小,腔内纤维少的情况,因效率较低较少应用。

(2)真空注入法。从模腔排气口抽真空,因腔内产生负压使树脂注入模腔,此法一般用在增强材料含量在35%- 65%的情况下,由于该法增加了工艺复杂性,并因国内树脂和纤维之间的浸润性比国外差,所以该法往往与带压树脂法并用。

(3)带压树脂法。使树脂压力大于一个大气压(一般在10Kg/cm2以下),模腔内压力为常压,树脂在压力下流入并排出空气,此法经常被采用,其制品的纤维含量可从20%~ 40%。

(4)树脂带压、腔内抽真空法。是将上面的(2)、(3)法并用即可。一般用于制品中纤维含量在40% - 75%的场合。

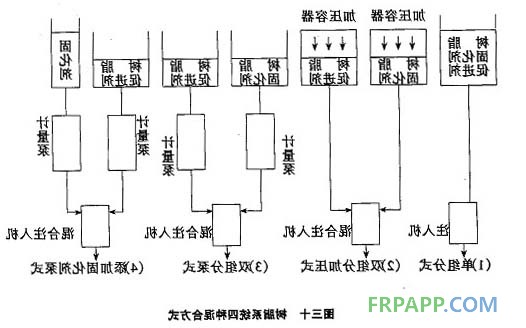

RTM所用的树脂系统,除树脂外当然还要有固化剂、促进剂,有时还用填料等,这些都要通过注入系统注入模腔,这些材料如何混合?基本上有四种混合方法:

目前批量生产所用的注入机,主要采用第(4)种混合方式。据说还有一种混合方式,是将树脂、固化剂、促进剂分别注入并混合,这主要用于高速RTM自动化生产线,使成墅周期缩短在五分钟之内,与SMC的固化周期基本相同,而且产品表面质量很好。

对树脂的一般要求是:

①低粘度(低于10泊),注入速度快,无压力堆积。

②固化后不易发生裂纹。

③从凝胶到脱模的时间要短。

④固化时发热少,并且要求低温时不固化,当温度提高到60 - 80℃时能。陕速固化。

⑤有足够的适应操作的时间。

⑥控制容易,清洗方便。

⑦能够加入较多的填料等等。

另外,为了使产品适应不同用途,对其产品还有耐冲击、耐热、耐候、表面平滑等不同要求。

快速固化生产方法中,生产单件产品的生产周期,参考表122。

鲁ICP备2021047099号

鲁ICP备2021047099号