片状模塑料(简称SMC)是由不饱和聚酯树脂、低收缩添加剂、填料、固化剂、增稠剂、脱模剂和玻璃纤维等组成的一种干片状的预浸料,它具有收缩率低、强度高、成型方便等特点,特别适合工业化大规模生产。随着国内SMC生产制造技术、模压成型技术的不断提高,模具成本的降低、政府对工作环境等要求的提高,原来许多由手糊、喷射等工艺进行成型的产品,固化时间长、生产效率低、劳动力大、对环境有污染, 开始逐步使用SMC模压成型工艺。国内SMC已广泛应用于电器工业,如开关柜外壳、灭弧片、隔护板等;用于汽车、拖拉机驾驶室外壳,火车车厢窗框、坐祷;建筑用设施,如浴盆、净化槽等。

目前国内SMC模塑料的生产厂家很多,但是大部分厂家生产的SMC片材宽度仅为0.6米,生产SMC片材3KG/米,生产能力6吨/8小时,(1米宽SMC片材为5KG/米,生产能力10吨/8H)。并且当模压大面积制品时,由于片材铺层面积不够,使片材流程加长,产生纤维取向收缩,造成表面波纹;严重时会进入空气,使制品截面出现气孔和对结线。这就需要生产大宽幅的SMC片材。

SMC片材由0.6米宽增加到1米,每米的玻纤含量由0.6公斤就增加到了1公斤。如何浸润好这些增加近一倍的玻璃纤维,做到增稠控制一致性,就成为了该课题的技术关键。如果片材很硬,常常导致压制时的流动性不好;太软,工人在操作时粘手,外表面的薄膜上也粘满了树脂,不仅增加了操作上的不便,而且压制的成型品易出现气泡等缺陷,局部位置强度差,制品容易开裂。

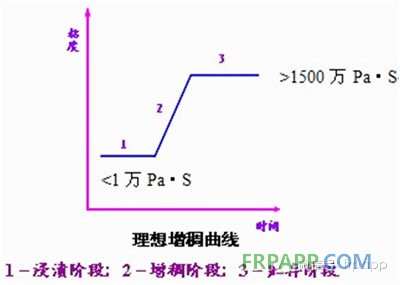

1) 初期浸渍阶段,树脂增稠要足够缓慢,保证玻纤良好的浸渍。一般要求半小时内粘度不超过6万厘泊。

2) 增稠阶段速度要足够快,能够尽快进入模压操作。即树脂糊粘度大于1500万厘泊。

3) 模压料达到模压粘度时,粘度保持平稳,有较长的贮存寿命。

做好增稠粘度的控制,可以带来以下优点:

1) SMC片材表面不粘手,易于操作;

2) SMC成型时,玻璃纤维能够流向成型品的所有部分,保证成型品各部分物理、化学性能的稳定;

3) 使成型品具有好的外观。

当前,国家非常重视民用电器产品的防火安全问题 所以,研究SMC配方及工艺,制定和控制增稠曲线,生产合格的1.0米宽阻燃SMC片材,是当前比较热门的课题。

实验部分

1 主要原材料

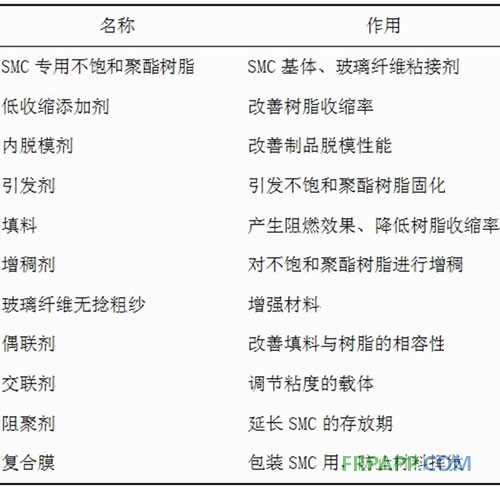

SMC的组成比较复杂,使用的原材料多达十多种,每种原材料的种类、性能、质量及其相互配比对SMC的生产工艺,成型工艺及最终制品的性能、价格都有很大影响。常用原材料见下表。

2 主要实验设备

SMC生产机组、高速分散机、BROOKFEILD粘度计、电子万能力学实验机、冲击实验机、200T模压压机及样条模具、树脂生产用制氮机和空压机。

3 SMC生产工艺

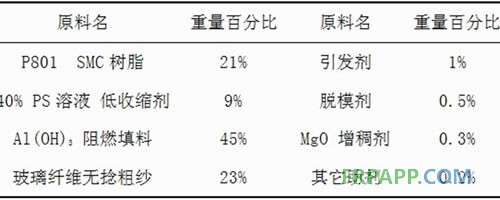

1) 生产阻燃SMC配方

2) SMC生产设备

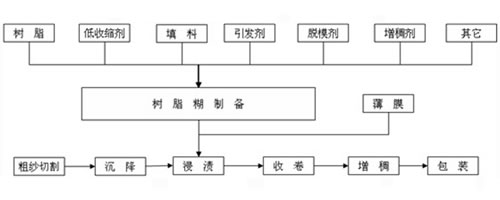

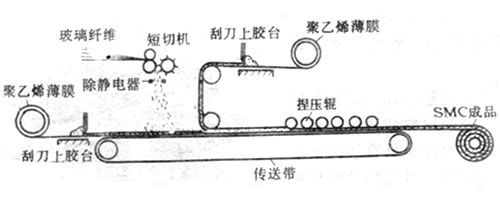

SMC 生产设备分二部分:一是配制树脂糊设备, 一般使用立式高速分散机;二是SMC复合机,工艺流程如下图所示。

3)SMC成型过程示意图

4 料脂糊制备

1) 树脂、低收缩剂和引发剂,在低剪切力下混合搅拌均匀。

2) 脱模剂和填料混合到温度达到32-37℃时为止。

3) 加入增稠剂MgO混合一分钟后,将树脂糊送到SMC机组刮料槽内。

5 SMC复合

将制好的树脂糊加入上下两个树脂糊槽中,开动复合机,下薄膜放卷,经下树脂刮刀后,薄膜被均匀地涂敷上一定厚度的树脂糊。当其经过纤维沉降区时,粗纱经切割后均匀地沉降其上。短切无捻粗纱长度为25mm,玻纤含量23%。承按了短玻璃纤维的薄膜, 在复合辊处与以同样方式涂敷树脂糊的上薄膜复合,将玻纤夹在中间,形成夹层结构。夹层在浸渍区受到一系列压辊的滚压作用,使树脂糊浸透纤维。最后由收卷装置收集成卷。

6 SMC 增稠

送往熟化间增稠,直至不粘手,可剪裁、称量及模塑为止。通常采用加速增稠。加速增稠一般可在带有鼓风设备的熟化室内进行。加速增稠, 温度为35~40℃ ,时间约10小时。但最后还应以增稠曲线判定增稠的程度和结果。

7 样条模压

用60T压机,模温为155℃,保压压力为15Mpa,保压时间为120s的条件下压制:φ100X3的圆形试片15块,用于颜色、外观、收缩率、电气强度的测试;120X(10±0.2)X(4±0.2)试片用于冲击强度和弯曲强度的测试。样条冷却24H后,方可进行检测。

阻燃SMC技术指标

鲁ICP备2021047099号

鲁ICP备2021047099号