实验与讨论

1)前期增稠速度的控制:

初始粘度控制采用丙烯酸丁酯-丙烯酸共聚物作为润湿分散剂

增稠速度选用合适酸值的树脂控制

最终模压粘度选用以色列进口MgO控制

2)采用做正交表L9(34) ,对SMC配方进行优化

3)研究水含量对SMC增稠的不良影响

按基本配方,配制SMC树脂糊,根据具体要求进行相关测试。

1)粘度采用BROOKFIELD粘度计测定

2)水分含量用卡尔一费休尔法测定仪

1 起始树脂糊粘度的控制

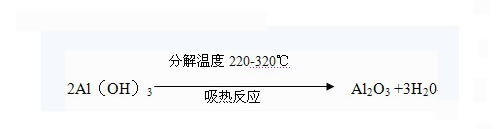

填料选用阻燃特性的Al(OH)3,在火焰下吸收热量释放结合水而产生自熄作用。并能改善制品耐水性,电绝缘性和防止聚合物裂解。

但是,Al(OH)3比重大,吸油量多,加入到UP树脂中,如果不能被树脂很好的润湿分散,即会给体系带来如下问题:

1) 体系产生高粘度,直接影响玻纤的浸润

2) 无法润湿,出现干点

3) 几分钟后会絮凝甚至沉降分层

根据DLVO理论,填料相互接近絮凝,是因为填料分子相互吸引的范德华力。如果能将一种带相同电荷和侧长链的分散剂分子吸附包裹在填料分子表面,就能使填料分子间产生静电排斥作用及空间位阻作用,抵消范德华力拉大分子间距离,有效起到解团聚作用。

为此,我们特别选择了丙烯酸丁酯-丙烯酸共聚物作为润湿分散剂。聚丙烯酸已被证明在粉体表面吸附并产生较强的静电排斥,而丙烯酸丁酯的柔性非常好,其分子链在颗粒间产生空间位阻。

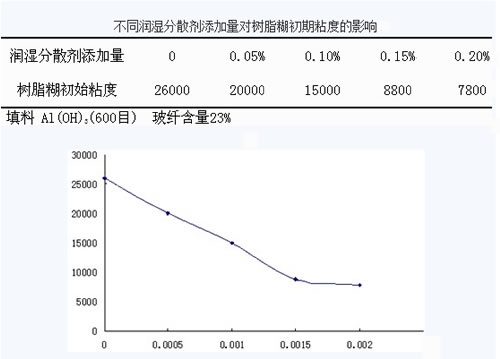

从上表可知,当填料全部选用有阻燃效果的Al(OH)3时,树脂糊的初始粘度比较高(26000厘泊),不利于玻璃纤维的浸渍。通过加入偶联剂,可有效降低树脂糊粘度。但当添加量超过0.15%时,效果不明显,说明碳酸钙粒子表面对分散剂吸附已趋于饱和。

2 不饱和聚酯树脂酸值对增稠过程的影响

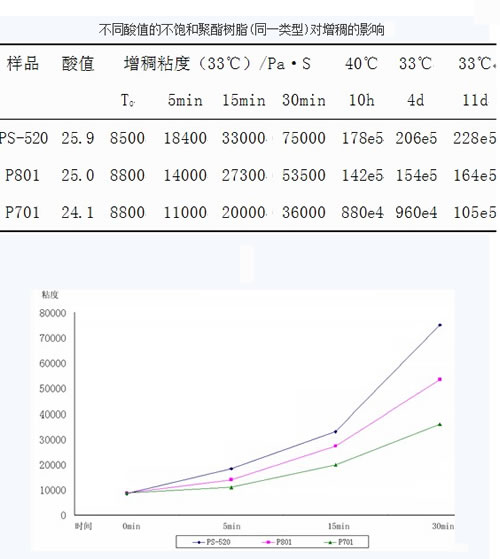

不饱和聚酯树脂是关键,最根本的因素包括酸值、水分等。其中水分的影响我们将在下面进行讨论,这里我们选择酸值不同的几种不饱和聚酯树脂进行比较。

从增稠速度上来看,基本上是按酸值越大,增稠越快,即PS-520> P701> P801的顺序进行的。为了保证初期玻璃纤维的充分浸渍(初期粘度8800),以及熟化后最终能达到模压的粘度(终点粘度164e5),选用酸值适中的P801为SMC专用树脂。

3 终点模压粘度的控制

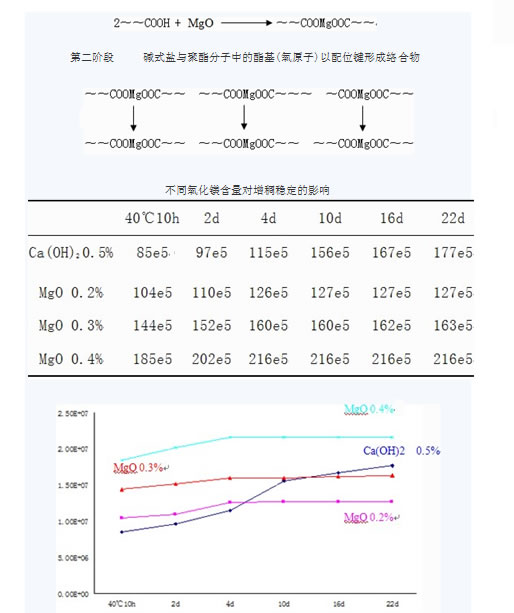

以往的SMC增稠选用氢氧化物增稠,增稠时间需要1星期。根据增稠机理,我们选用高活性以色列进口MgO,增稠只需10H,大大缩短熟化时间,同时用量也比前者少。

增稠机理:

两个阶段 先成盐反应,然后配位络合反应

第一阶段 金属氧化物与聚酯端基-COOH进行酸碱反应,生成碱式盐。

0.5%的Ca(OH)2 在10天左右粘度可以到达1500万厘泊,但后期仍处于粘度上升阶段,增稠不稳定,不利于此时进行模压。

选用MgO进行增稠,前期增稠速度快,后期因为反应完全粘度容易趋于稳定,并且当MgO用量为0.3%时,可以做到熟化10H粘度达到1500万,实现1天内生产,1天内成型。

不过,MgO用量的稍微变化,对粘度的影响很大。当用量为0.2%时,片材熟化达不到模压要求。当用量为0.4%时,树脂糊增稠太快,不利于玻璃纤维的浸渍,甚至最终太硬不能模压。因此生产时因严格控制称量MgO,这点比Ca(OH)2麻烦。

4 SMC 配方的优化

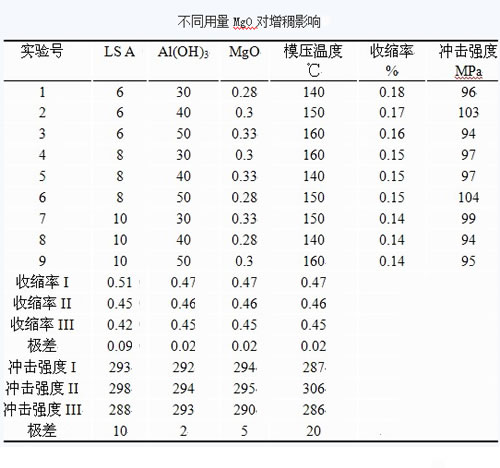

以SMC模压样条的收缩率(间接表示光泽度)和冲击强度为参考值优化配方,做正交表L9(34),如下:

以上数据均为质量百分比,玻璃纤维含量为23%

由正交表可以看到,

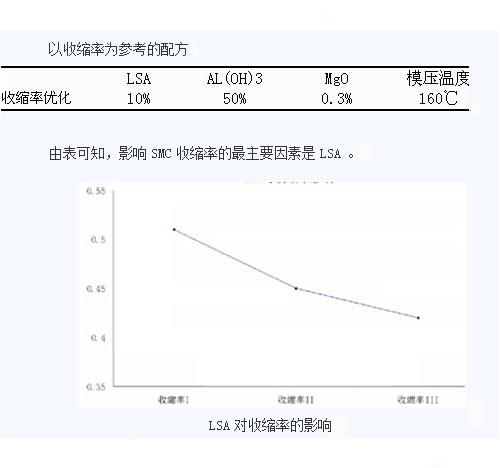

●以收缩率(光泽度)为参考值优化配方为:

随着LSA值的增大,SMC收缩率总和的值也随之减少,且趋势明显。这是由于片状模塑料在模压温度升高后热塑性LSA在UP树脂中热膨胀,部分弥补了由于树脂固化收缩的原因。另外,模压温度越高,LSA膨胀越大,也对收缩率有影响。

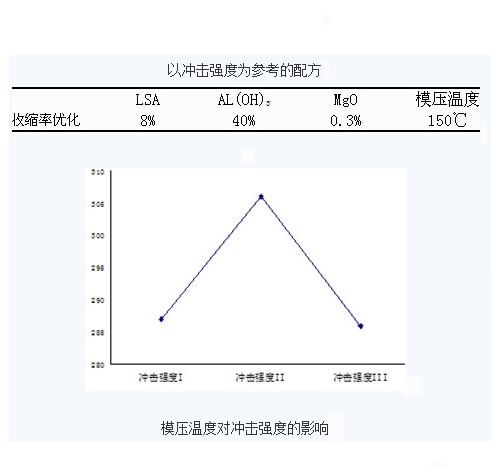

● 以冲击强度为参考值优化配方为:

140-150℃阶段,冲击强度模压温度的升高而增大。说明固化约完全,强度越大。但从150-160℃,冲击强度开始下降,可能是因为过多热量集中在制品内部,冷却后UP与LSA界面间形成空的微孔,造成收缩内应力的缘故。

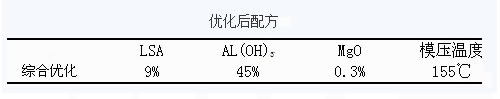

●综合两组配方,得到优化配方

根据以上配方,在155℃模压温度,保温时间3min,压力15MPa下压制样条,测得其收缩率0.14%,冲击强度为100MPa.

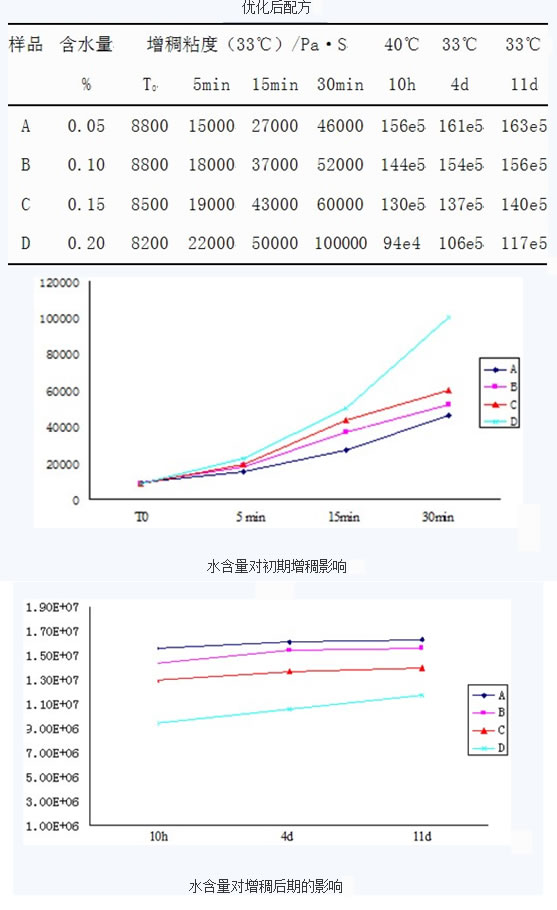

5 水分对增稠的影响

按配方配制树脂混合物,通过卡尔-费休水含量测定仪、添加适量的水来调整混合物的水分含量。

当水分含量增加到0.2%,初期增稠的速度快,不利于玻璃纤维的浸润;并且最终增稠粘度却下降,导致模压时树脂混合物与玻璃纤维的离析而影响产品的最终质量。所以,含水量要控制在0.15%以内。

结论

(1)生产SMC片材,对树脂糊的粘度控制很重要。

(2)采用正交实验法对配方进行优化,制得合格的阻燃SMC片材。

(3)模压温度建议在155℃,制品的表面光泽度和冲击强度最佳。

(4)含水量的控制必须在0.15%。

鲁ICP备2021047099号

鲁ICP备2021047099号