概述

长纤维增强热塑性复合材料工艺(Long Fiber Reinforced Thermoplastics,简称LFT工艺)是一种将纤维(通常为玻璃纤维,制品中的纤维长度在10mm以上)与热塑性树脂基体(以聚丙烯为代表)通过熔融浸渍、反应浸渍和双螺杆混炼等工艺进行复合后,再经过造粒或者直接在线注塑/模压来生产制品的工艺技术。LFT工艺具有热固性纤维增强复合材料轻质高强、可设计性强、抗疲劳性能好以及易实现多部件一体化等特点,同时还具备生产效率高、回收方便、生产能耗低和产品质量稳定性高等优势,其发展速度远超出复合材料的平均发展速度,目前已经在欧美等国家的汽车工业中得到了广泛应用。

LFT工艺的分类和工艺原理

LFT工艺主要分为两步法LFT工艺和在线LFT工艺两大类。其中,两步法LFT工艺是通过熔融浸渍技术、混纺与共编织技术,以及反应浸渍等工艺手段,将纤维与热塑性基体复合为粒状原料或者热塑性片状材料,然后在制造工厂进行二次加热后注塑或模压成最终产品的工艺方法。采用这种工艺方法的代表性公司包括GE、RTP、Ticona、ICI、Borealis、Owens Corning和Sabic等。在线LFT工艺是指在生产线上连续完成纤维和塑料基体的复合以及产品的制造过程。与两步法相比,该工艺减少了一次加热过程,同时可以保持更长的纤维长度,并减少对纤维表面的损伤,具有更好的生产经济性。因此,本文将重点对在线LFT工艺方法和应用进行介绍。

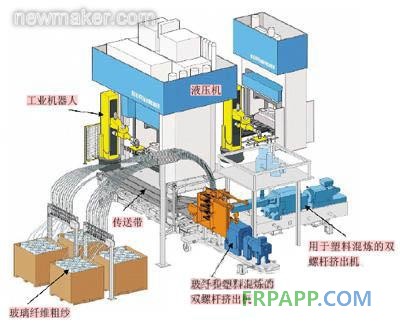

目前,在线LFT工艺主要分为LFT挤出模压和LFT在线混炼注塑两种。LFT挤出模压技术最具代表性的是Dieffenbacher公司的LFT-D-ILC(Long Fiber reinforced Thermoplastics - Direct processing - In Line Compounding)技术。其工艺设备布置如图1所示。

图1 Dieffenbacher公司的LFT-D-ILC工艺布置图

在这种工艺方案中,第一台双螺杆挤出机将塑料粒料和添加剂熔融混合,并挤出到第二台双螺杆挤出机中。第二台挤出机将玻纤切断,并与塑料熔体混合均匀,挤成约200~300mm宽的条形料。条形料通过带有加热功能的传送带向前输送,并由工业机器人抓取后送至模具中进行模压成型。

LFT-D ILC具有很多优点:(1)采用直接加工,对纤维增强塑料进行在线挤出和压制,并在高速液压机上产生成品部件。这种方式不需要采购半成品,能够极大地提高成本效率,并节约物流成本;(2)在双机床操作中,可将循环时间缩短至22s,使得大规模自动化生产成为可能;(3)可通过与连续纤维结合来生产可视性表面和结构部件。

图2 Coperion 公司的D-LFT 长玻纤增强热塑性塑料在线配混工艺设备布置示意图

德国Coperion公司的D-LFT长玻纤增强热塑性塑料在线配混技术是另一个比较有代表性的LFT挤出模压工艺技术。该生产工艺(其工艺设备布置如图2所示)使用的核心设备是ZSK双螺杆混炼机,该设备主要由驱动电动机、减速箱、止推轴承系统和润滑油系统、挤出机加工段以及挤出机排料单元等组成。其中,挤出机的加工段由单个的机筒以模块化方式构成,同时包括一套同向旋转螺杆。工程师可以选择不同结构的机筒和螺杆块进行组合,然后将螺杆块安装到渐开线式花键的芯轴上,从而为不同的产品配方设定不同的工艺配置。带重量计量的进料装置配有3组分上料装置和高精度的振动弦传感器,该称重式上料装置的计量精度可高达±0.25%。这种设备的另一个特点是配有双履带传送系统,可同时为平行布置的两台液压机提供LFT片状料。

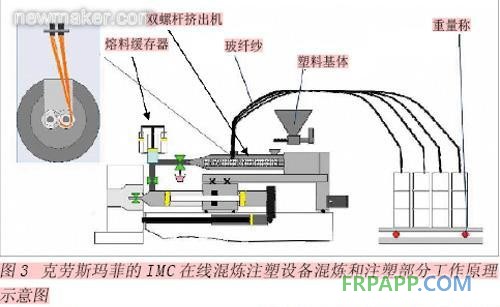

克劳斯玛菲公司开发的在线配混注塑成型设备(其工作原理如图3所示)为LFT工艺的实现提供了一种新的方法。该设备将双螺杆混炼机和克劳斯玛菲的标准MC塑料注塑机组合,实现了原料在线直接混炼。这种混炼-注塑方法具有更多优势:(1)聚合物只需加热一次,极大地降低了生产成本;(2)避免损害材料,使材料的质量得到显著改善;(3)配方灵活,且可对配方材料进行灵活调整;(4)纤维加工简单,而且能够在熔料中对纤维进行涂覆,有效提高了涂覆界面效果并保持纤维长度;(5)节省材料成本。

LFT工艺产品应用

采用在线LFT工艺时,通过调整切断螺杆结构,可以获得不同长度的纤维。通常,切断后的纤维长度在25.4mm左右,而在制品中,长度大于15mm的纤维占纤维总量的比例超过50%,因此可赋予最终制品更高的力学性能、抗蠕变和耐疲劳性能。

目前,LFT工艺已在汽车防撞梁、前端模块、仪表盘骨架、车门中间承载板、电瓶箱、座椅骨架板、备胎仓以及车底部护板等结构件和半结构件中得到广泛应用。乘用车的前端模块是其中最具代表性的产品应用。据泰科纳的资料介绍,德国大众公司一款车型的前端最初采用金属制造,零件数量为7个,重量为9.5kg;而采用LFT工艺成型后,零件数量削减至1个,产品重量约3kg。

第五代德国大众Jetta车型的前端模块采用克劳斯玛菲的IMC在线混炼注塑设备KM2000-14000IMC生产而成(如图所示)。该部件以聚丙烯为基体材料,并由30%的玻璃纤维增强。

采用LFT注塑成型工艺生产第5代Jetta前端模块

采用LFT模压成型的代表性汽车部件包括:Fiat Stilo车型的前端模块,采用30%玻纤增强的聚丙烯制造,外形尺寸为1490mm×550mm×330mm,重量为3.5kg,成型周期为35s;大众Touran车型的备胎仓盖,外形尺寸为730mm×690mm×18mm,重量为2.3kg,成型周期为25s;Mercedes E级车的仪表板支架,外形尺寸为1530mm×500mm×2920mm,重量为3.2kg,成型周期为40s。

LFT模压成型与LFT注塑成型各有特点。前者能够在成型过程中将不同类型的纤维增强热塑性塑料的织物布置在需要更高强度的位置,得到更轻质的结构部件,从而优化承力结构。例如,BMW E 46的前端模块,该部件整体采用30%玻纤增强的聚丙烯材料,并在受力较大的位置铺放了60%玻纤含量的Twimtex织物。与全部采用LFT材料的同等部件相比,其产品重量从3.75kg降低至2.551kg,减少了30%。

LFT注塑工艺具有常规注塑工艺的优势,可以制造非常复杂的带有筋结构和多向抽芯结构的产品,更适合制造复杂结构的零件总成,而且连续生产时的效率高,生产过程的稳定性更好。

LFT注塑成型的汽车部件

目前,LFT工艺在汽车部件中的应用除了非外观结构和半结构部件以外,用于外观部件的制造技术也逐渐成熟。例如,将巴斯夫开发的PMF(无漆膜成型)表层工艺与LFT工艺进行复合,可以提供更为优质的外观表面。另一种技术是,将预先冲压好的金属部件与LFT工艺复合,并在注塑前放入模具中,可合模后注塑成型出金属/非金属复合结构,并由金属层提供优质的外观表面。

在国内,北京中材汽车复合材料有限公司于2011年引入了克劳斯玛菲的KM2000-24500 MX IMC和Coperion公司的ZSK 70 Mc MEGA compounder两套生产线,并成功开发出了一款乘用车前端支架和防撞梁。

随着LFT工艺技术逐渐被国内厂商熟知,相信会有越来越多的LFT产品被应用到国内的汽车工业、电器及物流等行业中。

鲁ICP备2021047099号

鲁ICP备2021047099号