LFT概念及发展历史

LFT是Long-fiber reinforce thermoplastic的简称,中文译为长纤维增强热塑性塑料;

早在20世纪80年代,欧美国家就提出了LFT的概念。只是,由于当时的纤维浸渍技术以及长纤维粒料的注塑、模压成型工艺及生产设备相对落后,再加上当时人们在热塑性塑料的短纤增强、填充及其他改性技术的研究及应用方面取得了很大的进步,从而导致对LFT技术的研究进步缓慢。

20世纪90年代中期,随着汽车工业的快速发展,以及人们对环保及节能意识的增强,尤其是能源危机、石油涨价,促使汽车轻量化成为新型汽车的发展趋势,也使得人们再次将注意力转向到了LFT 的研究和开发上;

环保、节能、汽车轻量化成为LFT快速发展的主要动力

在2002年时,LFT的产量就达到6万t/y,(其中PP占到56%、PA占到32%,从地区分布看,欧美占到了总量的92%),并保持30%左右的增长率,2006仅欧洲的用量就接近14万t了,经过近几年的快速发展、亚州的比重也有了明显的提高。

LFT的成型工艺及主要成品

长纤维经过专用的模具浸渍专用的树脂体系,得到被树脂充分浸润的长条,然后根据需要切成需要的长度

采用最多的基体树脂是PP、其次是PA、也有使用PBT、PPS、SAN等树脂的,只是针对不同的树脂需要使用不同的纤维,才以达到较好的效果;

根据最终用途不同,成品可以是长条的、也可以是带状的、一定宽度的板子,甚至可以是棒状的、直接用于取代热固性产品。

LFT的主要特点及优势

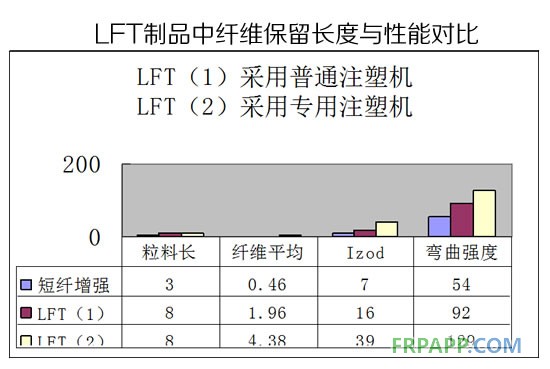

纤维在制品中的长度远高于双螺杆挤塑工艺生产的,若采用专用注塑机、这种优势会更加明显;

增强的制品具有优异的力学性能、尤其是冲击强度,要比一般制品高出一倍;

制品的玻纤含量可控制得相当高(有的高达80%),使得制品具有很好的强度和刚性、可替代金属材,用于汽车、船舶、建筑和专用工具等;

与GMT材料比、具相对简单的生产工艺、并有更简单的成型工艺,这也是近年LFT快速增长、GMT相对下的原因之一;

与金属材料相比,LFT具有一定的优势:- 质量较轻、比强度高 - 易加工,成型效率高、成品率高- 不易被腐蚀

LFT制品具有优异的综合性能

优异的抗冲击性能。对于聚丙烯和尼龙基体的LFT粒料而言,由于其模压产品中的纤维最长,因而其抗冲击性能最好。另外,其注塑成型的产品的抗冲击性能明显高于短纤维粒料的注塑成型产品;

纤维含量高、使之具有低收缩率和高的尺寸稳定性(低蠕变);

在 恶劣温度条件下、具大高力学性能保持性;

高模量、高强度、低翘曲、与金属相近的热膨胀系数

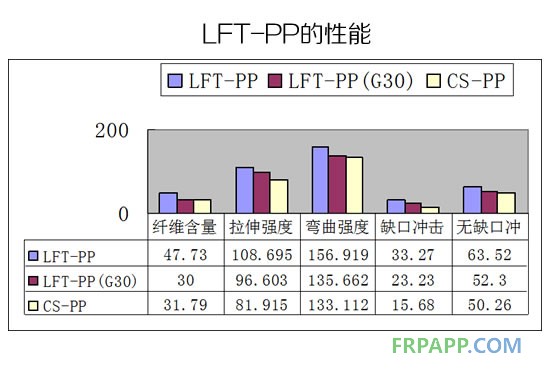

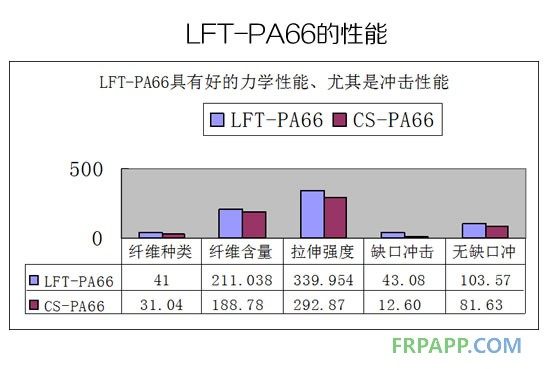

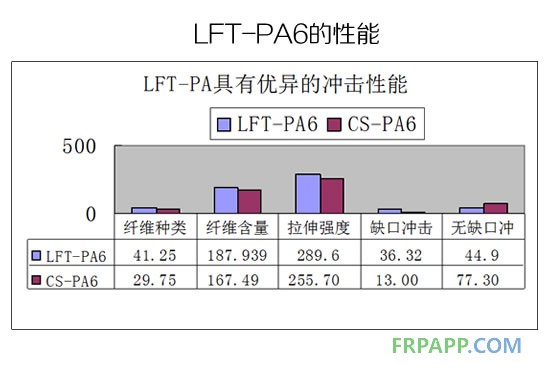

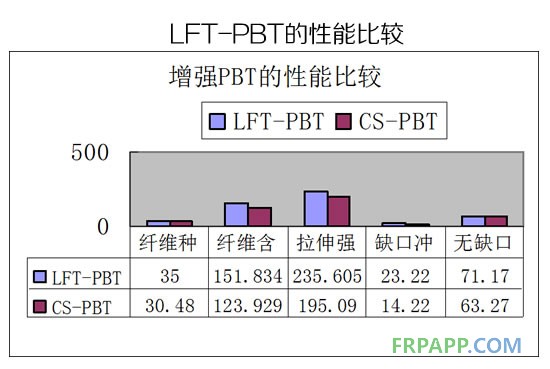

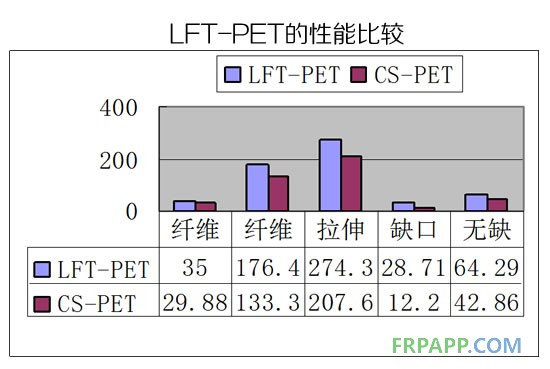

以下是我们研发中测试纤维时的性能对比(由于树脂体系和注塑机是普通的,LFT的性能并没有得到充分的发挥、与我们客户做的LFT还有一定的差距):

从以上对数据可以看出,LFT具有更好的性能、尤其是冲击强度,若采用专用注塑机制样、性能还将有大幅度的提高;

LFT性能好的主要原因之一是LFT中纤维的保留长度明显优异双螺杆挤生产的产品,使之抗冲击性能好;

LFT中的纤维保留长度好、而且分散均匀

LFT的成型设备

采用普通的注塑机成型,但性能难于得到充分的发挥;

采用专用的注塑机成型(如日本制钢所研发的),由于螺杆作了较大的改进,纤维在成品中的长度均匀性好,相应的性能也更好一些;

Krauss Maffei 和Dieffenbacher在解决了螺杆结构和快速压机的技术难题后,分别在LFRT 直接注塑和直接模压成型等技术方面取得了突破性进展。在2001~2003 年的短短3 年时间内,Dieffenbacher 就卖出了30 多条LFT直接模压成型生产线,这些生产线分别为Skoda、Polo、Passat、Touran、Golf、Mercedes A/E-Class、Smart、BMW、Fiat Stilo 等车型生产出了保险杠、仪表板和车底板护板等部件。

LFT与GMT比较

GMT发展历史比较长,工艺也比较成熟,但设备较大、投资也比较多,后期成型以模压为主、相对比较单一;

LFT的研发相对要晚一些,但发展很快,主要是设备相对简单、初期投资相对低;

采用LFT生产的成品可以是不同长度的粒料、也可以是带子、可卷绕的片材、圆棒(直接用于替代热固性产品)等;

LFT后期成型的手段较多、可注塑、模压、缠绕等。

2000 年开始,GMT 销量的增长趋势开始停止,甚至出现了下降的趋势。与此相反,LFRT 粒料及其直接成型的LFRT-D 的需求量却快速增长。

LFT与普通长纤增强制品的比较

LFT是采用长纤维增强的,但与采用双螺杆挤塑工艺改性树脂的长纤维有很大差异,主要表现在以下方面:

LFT用的纱、对生产的工艺性要求很高,能生产此类纤维的厂家较少;而双螺杆挤塑用的长纤维相对简单,极大多数厂家都能生产;

纤维在成品中的分散状况有很大差异、导致它们的性能和用途也有很大的差异;

LFT的力学性能要好得多、主要用于高强度的结构件。

LFT应用于汽车的部件

长纤维增强聚丙烯被用于轿车的发动机罩、仪表板骨架、蓄电池托架、座椅骨架、轿车前端模块、保险杠、行李架、备胎盘、挡泥板、风扇叶片、发动机底盘、车顶棚衬架等 ;

长纤维增强的PA,被进一步扩展到引擎盖内,因为LFT-PA 不仅硬度高、重量低,而且高玻纤含量使其热膨胀系数几乎与金属相同,能承受引擎带来的高温。

鲁ICP备2021047099号

鲁ICP备2021047099号