摘要:本文对双酚A型环氧乙烯基酯树脂及各种纤维增强层合板的耐碱性进行了比较。

关键词:乙烯基酯树脂;耐碱性;纤维层合板

1、前言

由丙烯酸(或甲基丙烯酸)与环氧树脂进行开环酯化反应而得到的产物称之为乙烯基酯树脂,其工艺性能和不饱和聚酯树脂相似,化学结构又和环氧树脂相近,并且由于乙烯基酯树脂较通用型不饱和树脂的酯键含量为低,故具优良的力学性能和耐腐蚀性能,目前正作为一种性能优良的耐腐蚀树脂在化工防腐蚀设备和工程中得到广泛应用,包括氯碱行业中。在氯碱行业中的大量介质是氢氧化钠介质如电解液总管等,构成电解液的腐蚀介质主要是氢氧化钠、次氯酸钠和食盐等,目前国内大多数厂家采用FRP管道形式,那么其中耐腐蚀层大量采用双酚A型乙烯基酯树脂,因此树脂耐腐蚀性能的好差直接关系到设备的耐腐蚀性能以及使用寿命。但由于在合成乙烯基酯树脂过程中采用的原料及合成方法的不同,树脂的耐腐蚀性能差别甚大,以至在实际使用中,由于选用的基体树脂或增强材料的不适当而导致防腐蚀的失效。因此,对乙烯基酯树脂及树脂为基材的复合材料的耐蚀性进行评价是必需的。其中对乙烯基酯树脂材料的耐碱性试验评价是一种快速而有效的方法。本文就乙烯基酯树脂和纤维增强材料挂片在静态条件下的耐碱性进行了实验,其结果对于防腐蚀玻璃钢制作或其它防腐蚀工程处理中的选材具有指导作用。

2、试验

2.1原材料准备

试验用的一般用品均自江苏富丽化工集团公司,如固化体系均是江苏富丽化工集团公司出产的甲乙酮和钴液,其它材料如下:

2.1.1乙烯基酯树脂

选取了几个典型品种:

1号树脂——进口的标准双酚A型环氧乙烯基酯树脂;

2号树脂——富晨公司的854标准双酚A型环氧乙烯基酯树脂;

3号树脂——异氰酸酯改性的丙烯酸双酚A型环氧乙烯基酯树脂;

4号树脂——富马酸改性的甲基丙烯酸双酚A型环氧乙烯基酯树脂。

2.1.2增强材料

糊制复合材料层合板用的玻璃纤维制品均二五三厂产的,分别是WM50的表面毡和EWR400-90的C-玻纤布;有机纤维采用上海火炬工业用布厂的有机纤维布,分别是116晶格布(绦纶)、维纶295-105、锦纶601。

2.2试验条件

2.2.1 树脂浇铸体耐碱性的试验方法:

按不饱和聚酯树脂浇铸体耐碱性测定方法(GB7194-87)进行,树脂浇铸体的尺寸为Φ10mm×20mm,过氧化甲乙酮用量为2%,奈酸钴用量为4%,固化后的试样在室温下放置24小时,并经后固化处理,后固化条件为80℃和100℃各2小时。浸泡温度为100℃,介质为10%的氢氧化钠溶液,试验期龄选取10h、50h、100h,分别考察浸泡前后的试件外观、重量和巴氏硬度变化。

2.2.2玻璃纤维增强层合板的耐碱性试验方法:

按玻璃纤维增强热固性塑料耐化学药品性能试验方法(GB 3857-87)进行,采用C-玻璃纤维增强材料,玻璃钢挂片的尺寸为80×15×3.2mm。铺层结构为2层表面毡+8层玻纤布+2层表面毡,试样的外侧用纯树脂封边,并经80℃和100℃各2小时的后固化处理。试样在80℃的10%的氢氧化钠溶液中浸泡7天、14天和28天后,分别考察浸泡前后的试件外观、巴氏硬度和弯曲强度变化。

2.2.3有机纤维增强层合板耐碱性的试验方法:

试验参照玻璃纤维增强热固性塑料耐化学药品性能试验方法(GB 3857-87)进行,挂片采用有机纤维与玻璃纤维共同增强,挂片的尺寸为80×15×3.2mm。铺层结构为4层有机纤维布+6层玻纤布+4层有机纤维布,试样的外侧用纯树脂封边后,并经80℃和100℃各2小时的后固化处理。试验温度为80℃,介质为10%的氢氧化钠溶液,试验期龄为7天、14天和28天,分别考察浸泡前后的试件外观、巴氏硬度和弯曲强度变化。

表3.1 乙烯基酯树脂浇铸体的100℃耐碱性比较

|

期龄 |

树脂 |

重量变化率(%) |

硬度保留率(%) |

试样外观 |

|

10h |

1号 |

+0.15 |

91.4 |

不发粘、有光泽 |

|

2号 |

+0.14 |

91.3 |

不发粘、有光泽 |

|

|

3号 |

+0.16 |

84.7 |

不发粘、有光泽 |

|

|

4号 |

+0.20 |

85.2 |

不发粘、有光泽 |

|

|

50h |

1号 |

+0.44 |

80.6 |

不发粘、有光泽 |

|

2号 |

+0.43 |

80.1 |

不发粘、有光泽 |

|

|

3号 |

-0.50 |

69.7 |

表面有乳化现象 |

|

|

4号 |

-0.30 |

70.8 |

表面有乳化现象 |

|

|

100h |

1号 |

+0.16 |

74.9 |

不发粘、有光泽 |

|

2号 |

+0.17 |

74.6 |

不发粘、有光泽 |

|

|

3号 |

- |

- |

- |

|

|

4号 |

- |

- |

- |

表3.2 玻璃钢挂片的80℃耐碱性比较

|

期龄 |

树脂 |

硬度保留率(%) |

弯曲强度保留率(%) |

试样外观 |

|

7d |

1号 |

86.5 |

82 |

表面略有乳化 |

|

2号 |

86.9 |

81 |

表面略有乳化 |

|

|

3号 |

70 |

60 |

表面乳化 |

|

|

4号 |

68 |

54 |

表面乳化 |

|

|

14d |

1号 |

78 |

75 |

表面乳化 |

|

2号 |

77 |

76 |

表面乳化 |

|

|

3号 |

61 |

40 |

表面发粘、乳化 |

|

|

4号 |

58 |

35 |

表面乳化、发粘 |

|

|

28d |

1号 |

65 |

60 |

表面发粘 |

|

2号 |

67 |

61 |

表面发粘 |

|

|

3号 |

48 |

28 |

乳化严重 |

|

|

4号 |

42 |

20 |

乳化严重 |

3、试验结果

3.1树脂浇铸体的耐碱性比较:其中3号树脂和4号树脂经50小时浸泡后,树脂表面有乳化现象,因此100小时的试验对这两种树脂不适用。见表3.1。

3.2玻璃纤维增强层合板耐碱性试验:见表3.2。由于挂片的外侧采用纯树脂封边,在长期的浸泡中,可能会出现封边树脂脱落现象,因此不把重量变化作为考察项目。

3.3有机纤维增强复合材料层合板的耐碱性比较:在该试验中选取耐碱性较好的2号乙烯基酯树脂,选用不同的有机纤维与C-玻纤复合糊制的层合板,同样不考察重量变化率,见表3.3。

表3.3 有机纤维增强挂片的耐碱性比较

|

期龄 |

项目 |

绦纶 |

维纶 |

锦纶 |

|

7d |

硬度保留率 (%) |

87 |

92 |

95 |

|

弯曲强度保留率(%) |

90 |

95 |

100 |

|

|

试样外观 |

有光泽 |

有光泽 |

有光泽 |

|

|

14d |

硬度保留率 (%) |

76 |

84 |

84 |

|

弯曲强度保留率(%) |

80 |

87 |

97 |

|

|

试样外观 |

略有乳化 |

有光泽 |

有光泽 |

|

|

28d |

硬度保留率 (%) |

63 |

75 |

80 |

|

弯曲强度保留率(%) |

61 |

81 |

95 |

|

|

试样外观 |

乳化 |

略有乳化 |

有光泽 |

4、讨论

4.1 乙烯基酯基体树脂耐碱性的讨论

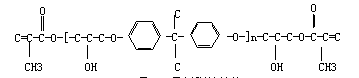

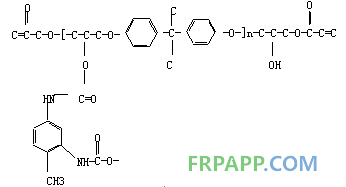

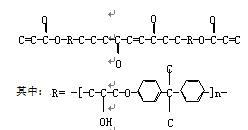

从表3.1中可以得知,1号树脂和2号树脂(854树脂)的耐碱性相近,而3号树脂和4号树脂的耐碱性略差一点,这一点可以从基体树脂结构上分析:1号树脂与2号树脂一样,属于甲基丙烯酸与双酚A型环氧树脂作用而成的一种标准环氧乙烯基酯树脂;3号树脂是异氰酸酯改性的丙烯酸双酚A型环氧乙烯基酯树脂,而4号树脂是在富马酸对双酚A环氧扩链的基础上再与甲基丙烯酸作用而成。有关化学结构见图4.1。大家知道,树脂浇铸体的耐碱性好坏主要与树脂固化后的交联密度高低、酯键含量多少和酯键的保护程度有关。若采用富马酸改性,它在提高树脂固化交联程度的同时,酯键的含量也较标准型乙烯基树脂高40-50%,因此其耐碱性是两个因素作用的综合结果;若采用丙烯酸合成,那树酯中的端基处缺乏甲基对酯基的保护,而甲基的位阻作用可以较有效的延缓树脂结构中酯基的水解。

|

1号、2号树脂的结构

3号树脂的化学结构

4号树脂的化学结构

图 4 .1 几种乙烯基树脂的化学结构图

1号和2号树脂由于酯键含量相对较低,又加上甲基对酯基的保护作用,因此树脂的耐碱性比较好;3号树脂中虽缺乏甲基对酯键的保护作用,但由于采用异氰酸酯改性,提高了树脂固化后的交联度,因此改性后的3号树脂耐蚀性能总体上也是不错的;4号树脂是我国特色产品,较好地利用了富马酸的低成本优势,但从真正意义上说,它不属于乙烯基酯树脂,而是乙烯基酯树脂与双酚A不饱和聚酯树脂中的一个过渡品种。4号树脂的耐碱性是高交联密度与高酯键含量的综合结果,4号树脂的耐碱性能总体上不错,但劣于1号树脂或2号树脂。

4.2 玻纤增强玻璃钢挂片的耐碱性讨论

从表3.1中可以看出:纯树脂浇铸体的耐蚀性虽有差别,但均是比较良好,而从表3.2中的玻璃钢挂片经碱液浸泡后的腐蚀情况总体上均较差,这与选用的增强材料是玻璃纤维有关,因为C-玻璃纤维耐碱性差。但不同挂片的耐碱性差别还是比较明显的。其中1号和2号树脂挂片有乳化现象;而3号树脂与4号树脂的挂片的力学强度下降显著,但3号树脂挂片略优于4号树脂,这些现象可以从腐蚀的机理上得到解释。

从宏观上,各种化学介质对玻璃钢的腐蚀大致有三种:(1)介质首先先浸入玻璃钢间隙、气孔等缺陷中;(2)进而渗透到层间,引起玻璃钢的溶胀;(3)浸蚀树脂表面,引起树脂与纤维的脱落。玻璃钢在介质中的弯曲强度变化率实际上就是介质浸入、渗透和浸蚀的综合结果。而树脂基体与玻璃纤维界面的性能对玻璃钢耐蚀性影响较大,较好的界面浸润性可以充分保证树脂与玻纤的良好结合,从而表现出玻璃钢的耐碱性能相对较好。

从结构上分析:玻璃钢是一种复合材料,树脂粘结玻璃纤维使其成为一体。纤维起“骨架”作用。在玻璃钢成型过程中,树脂的各不饱和官能团发生反应、交联最后达到固化。但固化后的乙烯基酯树脂仍有酯键,这些酯基的性能和数量直接影响树脂的碱性能,因为酯键在碱液中易受到水解破坏。乙烯基酯树脂的酯键水解难易程度直接影响玻璃钢制品的耐碱性能。

用1号和2号树脂制作的玻璃钢挂片,由于树酯基体的酯基的含量比较低,耐碱性较好,另外树脂中较高的羟基含量保证了树脂与玻纤良好的界面结合,从而延缓了腐蚀介质对玻璃钢的渗透过程,保证了玻璃钢挂片有较好耐碱性;3号树脂的耐碱性相对较差,经碱液浸泡,基体树脂水解后,导致腐蚀介质渗透到结构内部,使起增强作用的玻纤被腐蚀,力学性能下降,但由于采用TDI改性,提高了树脂中的分子极性,改善了与玻纤的浸润性,较好的界面结合性能延缓了腐蚀速度,因此树脂基体的耐碱性虽然略差一点,但玻璃钢挂片的耐碱性相对4号树脂有所提高;耐碱性相对较弱的4号树脂经碱液腐蚀后,使玻璃钢结构中的玻纤较早受破坏,导致结构的力学性能的下降明显,另外由于不饱和双键含量较高,以致在树脂基体充分固化后产生的收缩比较大,收缩内应力易导致在玻璃钢中产生不易觉察的细微“裂纹”,包括在与玻纤结合的界面处,这些裂纹的存在容易使碱液渗透到玻璃钢结构内部,因此4号树脂制作的玻璃钢挂片的耐碱性在4种试验挂片中最次。

因此,为了提高乙烯基酯树脂玻璃钢的耐碱性能,必须在选用耐碱性好的树脂基体的同时,同样应选用耐碱性较好的其它增强材料。但同时注意,树脂基体与增强材料的良好结合性对提高耐碱性也是比较重要的。

4.3 有机纤维增强复合材料的耐碱性比较

在防腐蚀玻璃钢制作中,由于腐蚀介质的千差万别和玻璃纤维本身的特点,例如不耐氢氟酸和碱,使玻璃钢在防腐蚀领域中的使用范围受到了一定的限制。有机纤维与玻璃纤维相比具有较好的耐化学腐蚀性能,特别是在耐水、耐氢氟酸和耐碱性方面有其独到之处。但树脂基有机纤维复合材料的缺点是力学强度较玻璃纤维差,因此我们试验中兼顾两者的优点,混合使用玻璃纤维和有机纤维制作树脂基复合材料,选择了几种有机纤维和耐碱性能良好的854标准双酚A型环氧乙烯基酯树脂糊制成层合板进行耐碱性试验。

由表3.3中的数据可以看出:在80℃条件下,绦纶不能达到耐碱性要求;维纶的耐碱性尚可;锦纶的的耐碱性良好。这是因为绦纶的化学组成是聚酯纤维,含有大量的酯键,在80℃碱液作用下易水解;维纶的化学构成是聚乙烯醇缩甲醛,常温下耐碱性良好,但耐热水性不好;而锦纶的化学构成为聚酰胺,不含酯键等易水解的基团,能耐碱液介质的作用。

综合以上不同的树脂基有机纤维的耐碱性比较,可以得出:绦纶不能适用于耐碱性场合,维纶纤维可使用于耐碱,但高温使用情况下不推荐;而锦纶适宜于耐碱性场合使用,包括在80℃的温度条件下。

5、结论

综合以上的试验结果得出:为了提高纤维增强复合材料的耐碱性,一是选择耐碱性较好并能与纤维浸润性良好的乙烯基树脂;二是选择锦纶等耐碱性较好的有机纤维;三为了提高有机纤维增强复合材料的强度,建议与玻璃纤维复合使用以提高强度。

鲁ICP备2021047099号

鲁ICP备2021047099号