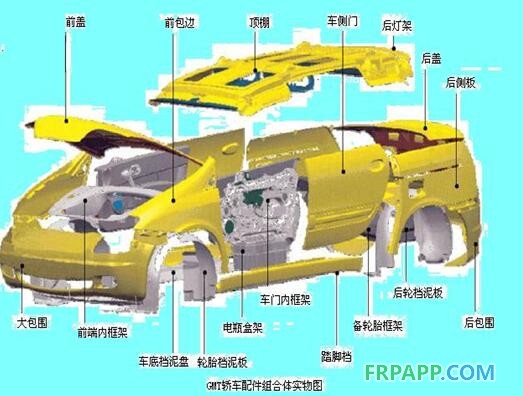

GMT是以连续玻璃纤维毡,或连续玻璃纤维针刺毡为增强芯材与改性聚丙烯复合而成的一种复合材料片材,其英文名为 Glass MatReinforced Thermoplastics。由于GMT具有材料密度低、成型周期短、冲击韧性好以及可再生利用和贮存期长等显著的优点,因此作为绿色环保轻质材料,从20世纪80年代起就已被欧美国家广泛推广应用,其中80% 被用于对轻量化要求最为迫切的轿车领域。目前GMT可取代的钢制轿车零部件主要有:前端模块框架、仪表板骨架、抗撞保险杠、座椅骨架、蓄电池托架、备胎仓、行李架、车身底部挡泥板、引擎隔声罩等。近年来,在我国生产的汽车中也有很多GMT 汽车零部件开始得到应用。

世界汽车前端模块技术的进步

汽车前端模块技术包括:前端的设计、制造以及交付给OEM装配厂前的包装方式等。传统意义上的汽车前端通常由100 多个散部件组成,这些散部件经零部件供应商生产出来后被交付到OEM 的装配厂中,然后在装配厂的总装线上按工序逐一装配而成。

随着全球汽车制造技术向模块化、集成化方向发展,对汽车实现模块化的一个主要趋势是集中在汽车的前端上。目前,全球各大汽车公司对汽车前端都进行了不同程度的模块化,其中包括目前在中国建有合资企业的美国通用汽车公司、福特汽车公司、德国大众汽车公司等。这些公司使用了一定程度集成化了的格栅构架,即用前端模块框架将照明系统、发动机冷却系统、减震装置、空调冷凝器和空气净化器以及引擎盖锁紧装置、软管和接头等组装在一起形成一个趋向于满载的前端模块,如图1所示。这种汽车前端模块化形式在很大程度上改变了汽车总装生产线上繁杂的组装过程,因此对汽车的设计和制造产生了很大的影响。显然,今后汽车的设计和制作将只涉及到一个白车身和一个开口的前端模块,而不再需要考虑使用传统的连接杆构架或采用众多的横向构件来连接车辆骨架。毫无疑问,现代汽车前端模块的核心在于对前端模块框架的设计、集成和制造。由于这个前端模块框架将放置多个次模块和部件,因此它的制造精度、强度将是影响汽车质量的关键因素之一。

GMT汽车前端模块框架的优点

|

材料牌号 |

PP-GF30 |

|

|

性能 |

数值 |

测试标准 |

|

拉伸强度 |

80 MPa. |

ISO 527 |

|

拉伸模量 |

4500 MPa. |

ISO 527 |

|

断裂伸长率 |

2.8% |

ISO 527 |

|

弯曲强度 |

110 MPa |

ISO 178 |

|

弯曲模量 |

4000 MPa |

ISO 178 |

|

冲击强度 |

40 kJžm-2 |

ISO 179 |

|

比重 |

1.12 |

ISO 1183 |

|

热变形温度 |

158℃ |

ISO 75 |

|

热老化(150°C, 500h) |

通过 |

ISO 188 |

|

材料牌号 |

PP-GF40 |

|

|

性能 |

数值 |

测试标准 |

|

拉伸强度 |

90 MPa. |

ISO 527 |

|

拉伸模量 |

5000 MPa. |

ISO 527 |

|

断裂伸长率 |

2.5% |

ISO 527 |

|

弯曲强度 |

120 MPa |

ISO 178 |

|

弯曲模量 |

4500 MPa |

ISO 178 |

|

冲击强度 |

50 kJžm-2 |

ISO 179 |

|

比重 |

1.20 |

ISO 1183 |

|

热变形温度 |

158℃ |

ISO 75 |

|

热老化(150°C, 500h) |

通过 |

ISO 188 |

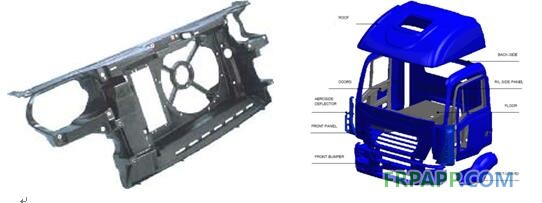

考虑到前端模块框架位于轿车前端并作为引擎的安全挡块而需要承受具大的冲击力和承重载荷,因此通常汽车制造厂会考虑采用钢铁来制作。至今国内外很多汽车的前端框架均采用的是钢制液压成型和冲压-焊接成型技术制造而成的。但随着汽车向轻量化方向发展以及“以人为本”的制造理念的提出,对轿车前端框架材料的选用也在不断创新,由铝合金、镁合金、金属/ 尼龙、SMC、GMT等各种轻质材料和各种成型工艺制成的前端框架纷纷出现在各大汽车公司的各种车型上,展示着各自的优势和特点。其中GMT 材料以其超一流的轻质高强、良好的成型性能以及可循环使用的绿色环保特点而倍受汽车制造商的青睐,已成为一些新型轿车前端框架制作的主要材料,图2 所示为GMT材料制造的前端模块框架。

GMT 汽车前端模块框架具有如下优点:

● 能较为方便地综合前端的各项功能;

● 具有很高的模块刚度和抗疲劳性能;

● 引擎盖锁具耐冲击且锁紧安全度高;

● 耐腐蚀,不生锈,无需油漆保养;

● 具有良好的加工成型性和低的成型周期;

● 制造成本较低,且重量轻;

● 材料可回收循环利用。

GMT汽车前端模块框架的制造工艺

GMT 片材通常为材料供应商根据制品的应用特点专门定制的,一般情况下制品生产商只要根据材料供应商提供的GMT 材料技术参数进行选购即可。由于GMT汽车前端模块框架的形状较为复杂,而且又是受力的结构件,因此通常我们会选择流动性较好和玻纤含量较高的、专用于前端框架的GMT 片材。GMT 汽车前端模块框架的制造工艺过程为:下料→称量→坯料预热→铺料→模压→垂直冲切→水平冲切→整理→检测→成品入库。每一道工序虽然看似简单,但都很重要,都有可能因不认真操作而最终影响制品的质量,甚至造成废品。因此,必须认真对待。最关键的步骤是:

● 要根据产品的形状和受力的方向来设计出最佳的坯料尺寸,并进行精确切割;

● 要将坯料送入烘箱预热,经烘箱加热后的坯料的理想表面温度应为205℃~230℃;

● 严格按设定的位置和步骤将加热后的GMT 坯料铺设在模具上;

● 快速闭模、快速加压,使树脂在熔融、流动状态下模塑成型。

当GMT 前端模块框架被压制成型后,还需要对其进行后处理。目前有多种后处理工艺可供选择,如机械切削加工或高压水切割加工,当然,也有一些是通过冲压工艺来完成的。通常,我们建议采用冲压工艺。虽然采用冲压工艺会增加2 套冲压模,但生产效率和产品的制造精度都能得到明显提高,而且能够保证框架的内外结构具有足够的强度。

GMT汽车前端模块框架成型模具

除了原材料、设备和工艺参数的选择之外,GMT汽车前端模块框架成型模具及后处理冲切模具是GMT汽车前端模块框架制作过程中最核心的技术。模具结构设计是否合理、制造是否精细会直接影响到产品的外观及内在质量的均匀性,同时还影响产品的成型效率。因此,设计周到和制作精良的模具不仅能使GMT材料在加热、加压过程中确保纤维增强材料向四周均匀流动并充满模腔,还能保证制品各点温度均匀,尺寸精确,不致于产生GMT制品加工中经常遇到的“注量不足”和留下流痕痕迹以及部件从模具移出后发生收缩率和挠曲变形大大超标而成为废品的尴尬境遇。

从事GMT 制品生产的工程技术人员通常非常重视模具的设计和加工质量,普遍认为:一副高质量、高精度的成型摸具是GMT 汽车前端模块框架成功的一半。图3所示为意大利RANGER 公司为一汽大众BORA轿车所设计制造的GMT前端模块框架成型模具和冲压模具,目前一汽大众BORA 轿车的前端模块框架已首先在国内实现了国产化。

GMT 汽车前端模块设计和制造技术在欧美已经非常成熟,并为欧美汽车制造商所热崇推广。在我国,上海大众、一汽大众、神龙汽车等公司新推出的新型轿车上也已广泛使用了GMT汽车前端,只是绝大部分车型的前端模块框架还是采用进口GMT制件,使这一新技术的应用成本过高。专家们预测,采用包括GMT 在内的长玻璃纤维/ 聚丙烯材料生产的高集成型前端模块框架部件将在以后或更长的一段时间内,在降低汽车制造成本和提高汽车性能方面显示出更为突出的优势。因此,国内的汽车复合材料行业应把GMT汽车前端模块框架的国产化作为提升自身技术水平的一个主要发展方向之一,与我国汽车界的专家一起,共同努力设计、制造出具有中国知识产权的汽车前端模块。

鲁ICP备2021047099号

鲁ICP备2021047099号