一、工艺过程及主要工艺参数

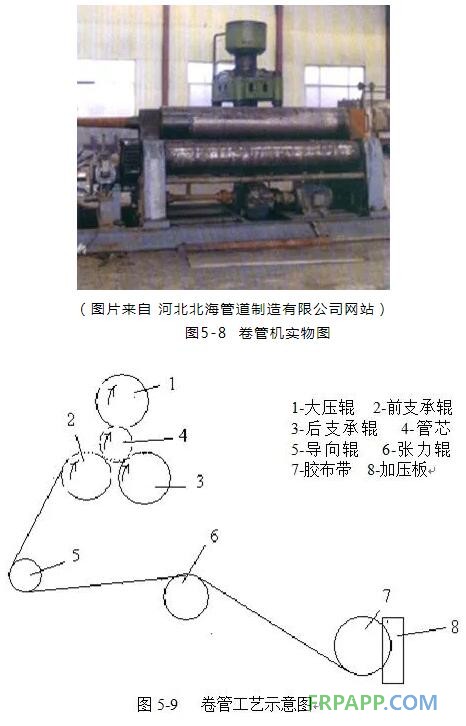

卷管工艺是借助于卷管机上的热辊将胶布软化,使胶布中树脂熔融;在一定张力作用下,借助滚筒与芯模的摩擦力将胶布连续地卷到芯模上,经冷辊冷却定型,然后在固化炉中固化得到产品的一种生产方式。

制备卷管所用的管芯可用铸铁管、无缝管和圆钢来加工制造,一般要求具有较高的光洁度,并有一定的锥度以便于脱模。卷管机见图5-8。卷管工艺示意图见图5-9。

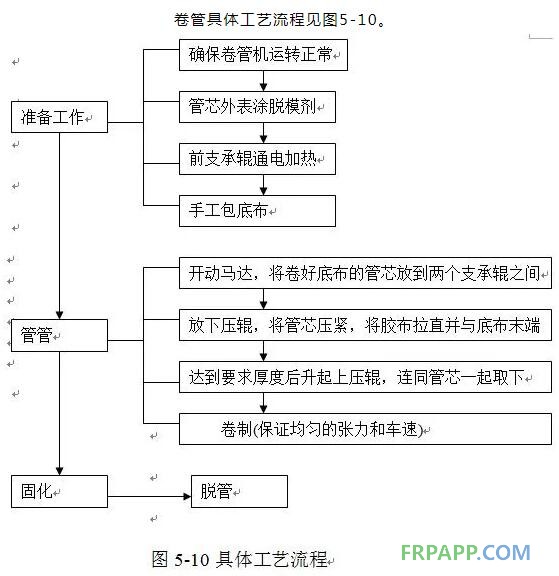

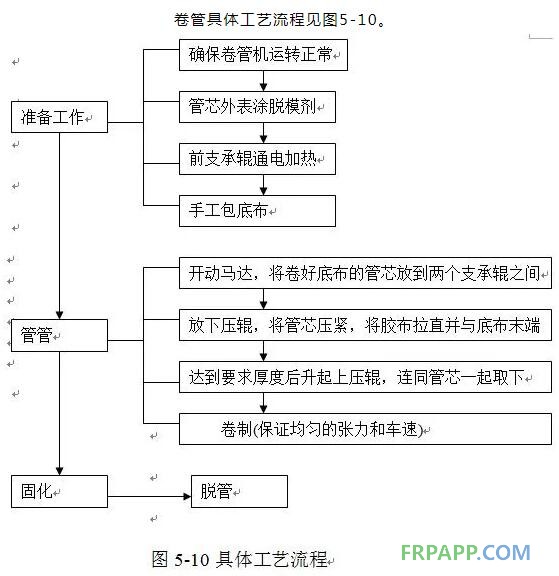

1、卷管工艺过程

卷管成型按其上布方法的不同可分为手工上布法和连续机械法两种。其基本过程是:首先清理各辊筒,然后将热辊加热到设定温度,调整好胶布张力。在压辊不施加压力的情况下,将引头布先在涂有脱模剂的管芯模上缠上约1圈,然后放下压辊,将引头布贴在热辊上,同时将胶布拉上,盖贴在引头布的加热部分,与引头布相搭接。引头布的长度约为800~1200mm,视管径而定,引头布与胶布的搭接长度,一般为150~250mm。在卷制厚壁管材时,可在卷制正常运行后,将芯模的旋转速度适当加快,在接近设计壁厚时再减慢转速,至达到设计厚度时,切断胶布。然后在保持压辊压力的情况下,继续使芯模旋转1~2圈。最后提升压辊,测量管坯外径,合格后,从卷管机上取出,送入固化炉中固化成型。

卷管工艺一般采用平纹布或人字纹布;与层压板所用胶布相比,其不溶性树脂含量相对低一些,含胶量则相对高一些,这是由于卷管工艺所用压力较低的缘故。部分卷管用玻璃胶布质量指标见表5-10。

卷管工艺一般采用平纹布或人字纹布;与层压板所用胶布相比,其不溶性树脂含量相对低一些,含胶量则相对高一些,这是由于卷管工艺所用压力较低的缘故。部分卷管用玻璃胶布质量指标见表5-10。

表5-10 部分卷管用玻璃胶布质量指标

2、主要工艺参数

1)前支承辊的温度

卷管时前支承辊的温度是一个重要参数,卷管温度是否合适根据胶布预热的情况来判断。胶布在卷入时必须充分发软发粘,以保证层间有良好的粘结,但也不能有明显的流胶情况。当胶布中不溶性树脂含量较高时前支承辊的温度应相应地提高一些,而当不溶性树脂含量较低时则应相应地降低温度。

在连续卷制过程中,前支承辊表面会粘上一些树脂,影响操作和温度的均匀性,因此在黏附树脂达到一定的程度后,即应临时停车,将表面清理干净。

2)压力和张力

压辊的作用是将胶布压紧,并使管芯持续转动达到卷管的目的。管芯所受的压力可以通过调节两个支承辊之间的距离加以调节。支承辊之间的距离大,管芯受到的压力就大,两个支承辊之间的距离一般控制在管芯直径的1/3~1/2。

胶布张力是卷管工艺中的一项重要参数,一般来说张力大一些有助于将管卷紧和清除气泡,同时应注意控制张力的均匀性,避免出现一边紧一边松的情况。

3)固化制度

固化制度是指管品在固化炉中固化时的控温制度,主要根据所用粘结剂的类型和管子的壁厚来决定。

以壁厚小于6mm的酚醛管坯为例,其固化制度为(80~100)℃入炉,2小时内均匀升温到(170±4)℃,保温40分钟后取出,在炉外自然降至常温。

4)底布

底布的卷制操作比较简单,但对管材的质量影响却比较大。

为了使胶布能粘到管芯上并使玻璃钢管卷紧,应先在管芯上包上底布,底布的长度以管周长的两倍为好,底布应选比较平整的胶布。手卷底布时要卷紧卷齐,在卷管机上空转两、三圈后使底布卷紧后再卷管。

二、玻璃钢卷管基本性能

三、常见问题及解决措施表5-11 卷制环氧酚醛玻璃钢管的力学和电学性能

表5-12 卷管常见问题及解决措施

鲁ICP备2021047099号

鲁ICP备2021047099号