20世纪60年代德国拜耳公司发现了IIA族元素的氧化物及氢氧化物与不饱和聚酯树脂的端羧基反应增稠机理,开创了SMC工业化生产的先河。

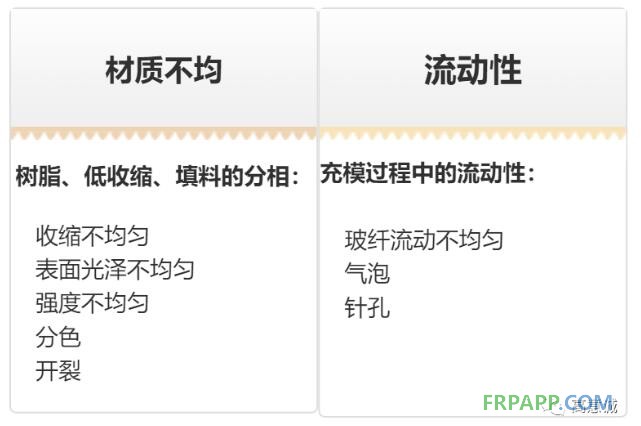

SMC的缺陷80%由增稠不良带来

现有增稠方式面临的问题

工业上普遍使用的增稠方法,主要还是沿用MgO、CaO、Mg(OH)2、Ca(OH)2等物质与树脂端羧基的反应。

大量高性能的树脂,如乙烯基酯树脂、环氧树脂、聚氨酯树脂,不具有可以与MgO、CaO、Mg(OH)2、Ca(OH)2等物质反应的羧基官能团。

现有解决方式之一:利用异氰酸酯与羟基的反应增稠。

存在的问题

仅适用于含羟基的树脂,如乙烯基酯树脂,对其它树脂无能为力;

反应速度很难控制,增稠不稳定;

异氰酸酯易与水反应,生成气泡;

现有解决方案之二:对乙烯基酯树脂进行改性,接上羧基官能团。

存在的问题

即使接上羧基官能团后,增稠也难达到不饱和聚酯树脂的程度。

增加合成难度,增加成本。

需要寻找一种新的增稠模式。

SMC的组成

玻纤(20-30%)

树脂(60份,60%非挥发性组分+40%苯乙烯)

低收缩剂(40份,40%非挥发性组分+60%苯乙烯)

填料(150-200PHR)

固化剂、脱模剂等

增稠剂

我们的新思路(理论依据)

不饱和聚酯和热塑性聚合物的比例约为2:1,用作低收缩添加剂的热塑性聚合物,是SMC/BMC中含量很高的组成部分。

将用作低收缩添加剂的热塑性聚合物分子链上,接上羧基官能团,那么在添加MgO、CaO、Mg(OH)2、Ca(OH)2等增稠剂时,这些热塑性聚合物,也会与增稠剂反应,而增加分子量,从而增大体系粘度。

不饱和聚酯的分子量一般为1000-3000;而低收缩添加剂中的热塑性聚合物,其分子量一般为数万至数十万。因此低收缩添加剂中的热塑性聚合物与增稠剂反应后,对整个体系粘度的增加,比不饱和聚酯树脂更为显著。

具体实践

对于常用的低收缩种类分别可以采用以下方法来改性:

PS:通过苯乙烯与丙烯酸、甲基丙烯酸、富马酸、顺丁烯二酸酐、顺丁烯二酸等含有羧基官能团单体共聚,得到含有羧基官能团的聚合物。

PMMA:通过甲基丙烯酸甲酯与丙烯酸、甲基丙烯酸、富马酸、顺丁烯二酸酐、顺丁烯二酸等含有羧基官能团单体共聚,得到含有羧基官能团的聚合物。

PVAc:通过醋酸乙烯与丙烯酸、甲基丙烯酸等含有羧基官能团单体共聚,得到含有羧基官能团的聚合物。

饱和聚酯:通过控制缩聚反应时羧酸的过量,或采用二元酸及多元酸封端的方法,得到含有羧基官能团的聚合物。

优势

通过对低收缩添加剂中的热塑性聚合物改性,使其能够实现增稠的要求后,对于树脂的选择就可以更加广泛了。例如,可以自由的选择乙烯基树脂、单组份聚氨酯树脂、普通不饱和聚酯树脂等其它树脂而不一定非要选择专用不饱和聚酯树脂,提高了SMC/BMC的性能和灵活性。

也可以与SMC专用不饱和聚酯树脂配合,以提升增稠效果。

鲁ICP备2021047099号

鲁ICP备2021047099号