轻质RTM 模具有两点很重要,裙边的宽度和坚固。群边的宽度是密封和合模要求,平台坚固确保材料在固化过程中不变形。

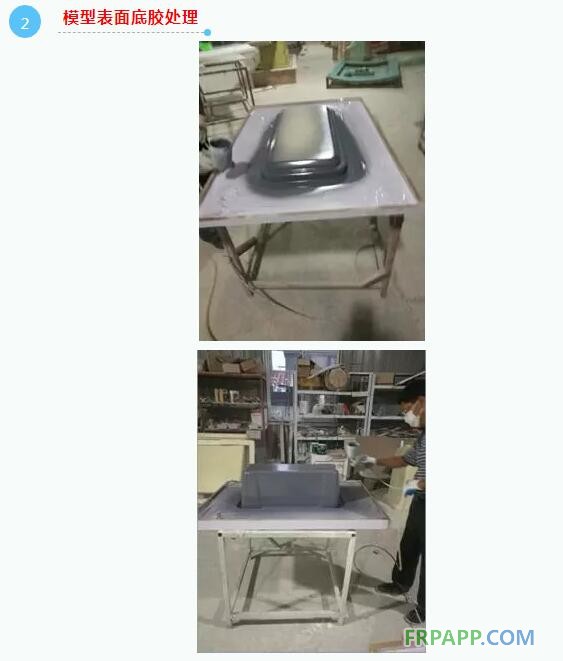

原模模型一般使用原子灰修补缺陷后再喷涂底胶,模型有造型的区域和R角使用原子灰刮就会变形或走样,而使用喷涂底胶就有优势,喷涂底胶在原来造型上只再增厚。模型处理的效果决定了模具的“一生”。

模具胶衣是至关重要,硬度、亮度、韧性、针孔等。模具胶衣太硬了容易开裂还难打模,模具胶衣的针孔和排泡性及操作都有关联,好的模具胶衣优点都要具备。

模具耐疲劳层树脂最关键,但是纤维更重要。表面层的含胶量,糊制手法,尽量不要抹腻子。

模具增强层主要考虑收缩,一般大都选用零收缩树脂和强芯毡。根据模具大小和结构来确定糊制厚度。

轻质RTM对加固要求并不高,框架用金属或木材,能承受模具的自重。

轻质RTM模具制作这个环节最关键,模腔、气室、树脂通道、注抽口、两道密封。

模具整体完成,脱模之前确认上下模完全没有缝隙,如果有缝隙对密封就不会影响。

打磨砂纸不单是要选目数,砂纸的品质很关键,还要注意打磨的方式和手法。

脱模剂使用得当会延长模具使用寿命,要通过方法来知道脱模剂或蜡涂覆的效果。

L-RTM模具完成,正模要平整光洁,背膜模轻便平顺。

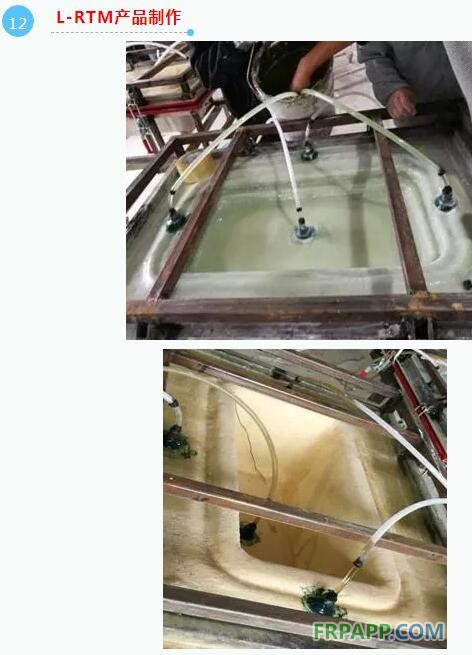

L-RTM模具可以不用设备也可以制作产品,如果有设备效率会更高。

L-RTM模具由于是在产品两面都有模具,平行上下和四周均匀用力。

L-RTM产品有双面光滑厚度均匀等优点,产品表面还可以加入闭模表面毡来挡住纤维纹路。

L-RTM产品出现问题

▶产品涡气在相同位置

▶产品涡气在不同位置

▶产品之前是没有问题,最近发生干区和涡气

▶产品表面纤维纹路重

▶产品表面胶衣有橘纹

▶产品脱模后胶衣面有树脂

L-RTM产品问题分析

▶注入口和抽气口设计不合理,移动抽气口位置

▶模腔厚度不均匀,纤维浸润不好,树脂粘度变大

▶是否更换材料,气温下降,设备气泡没有排净,填料沉淀

▶增加表面毡,提高固化度,选用收缩低的树脂,增加填料

▶选用优质的胶衣和固化剂,提高胶衣雾化度,确保模具胶衣的亮度

▶胶衣离模,选用优质的脱模剂,胶衣厚薄不均,纤维铺放要伏贴

鲁ICP备2021047099号

鲁ICP备2021047099号